Реализация проектов по изготовлению компонентов для трансформаторов – задача не из простых. Многие начинающие компании, как и мы в свое время, переоценивают сложность и стоимость оборудования, рассчитывая на бюджетные решения. Часто это приводит к необходимости переделывать линии, что, безусловно, бьет по срокам и финансам. Хочется поделиться своим опытом, как, на мой взгляд, правильно подойти к выбору и внедрению технологий.

Если говорить о современных установках для производства компонентов трансформаторов, то речь идет о комплексе оборудования, включающем в себя все этапы: от подготовки заготовок до финальной сборки. Классический набор – это прецизионные станки с ЧПУ для обработки металлов, оборудование для нанесения покрытий (особенно актуально для повышения коррозионной стойкости), автоматизированные линии сборки и, конечно, системы контроля качества. При этом, понимание специфики компонентов, которые вы планируете производить (например, сердечники, обмотки, изоляторы), критически важно для выбора оптимальных решений. Нельзя просто взять универсальный станок и надеяться, что все получится.

Вопрос автоматизации – он стоит остро. Полностью автоматизированная линия, безусловно, выгодна в долгосрочной перспективе, но требует значительных инвестиций. Часто разумным компромиссом является частичная автоматизация – например, использование роботизированных систем для монотонных операций, таких как сборка изоляторов или нанесение защитных покрытий. Важно просчитать рентабельность инвестиций в автоматизацию, учитывая объем производства и стоимость рабочей силы.

Изготовление сердечников – это, пожалуй, самый сложный этап. Здесь требуется высокая точность обработки и контроль качества. Чаще всего используют прецизионные станки с ЧПУ для вырезания и обработки листов электротехнической стали. Необходимы специализированные инструменты и приспособления, обеспечивающие чистоту реза и минимизацию образования стружки. Также важна система охлаждения и смазки инструмента. Однажды мы столкнулись с проблемой повышенного трения при обработке, что приводило к быстрому изнашиванию инструмента и снижению точности. Пришлось пересмотреть систему смазки и подобрать более подходящий материал для инструмента.

Важным фактором является контроль качества поверхности сердечника. Любые дефекты – царапины, потертости, окалины – могут негативно сказаться на характеристиках трансформатора. Используются различные методы контроля – визуальный осмотр, ультразвуковой контроль, контроль магнитного потока. Не стоит недооценивать важность тщательной подготовки поверхности перед нанесением защитных покрытий. От качества подготовки зависит адгезия покрытия и его долговечность.

В нашем случае, мы использовали станки с ЧПУ от китайского производителя, но с высокой степенью автоматизации и точного позиционирования. Оборудование показало себя вполне надежным, но требует квалифицированного обслуживания и регулярной калибровки. Выбор поставщика оборудования – это всегда компромисс между ценой, качеством и сервисным обслуживанием.

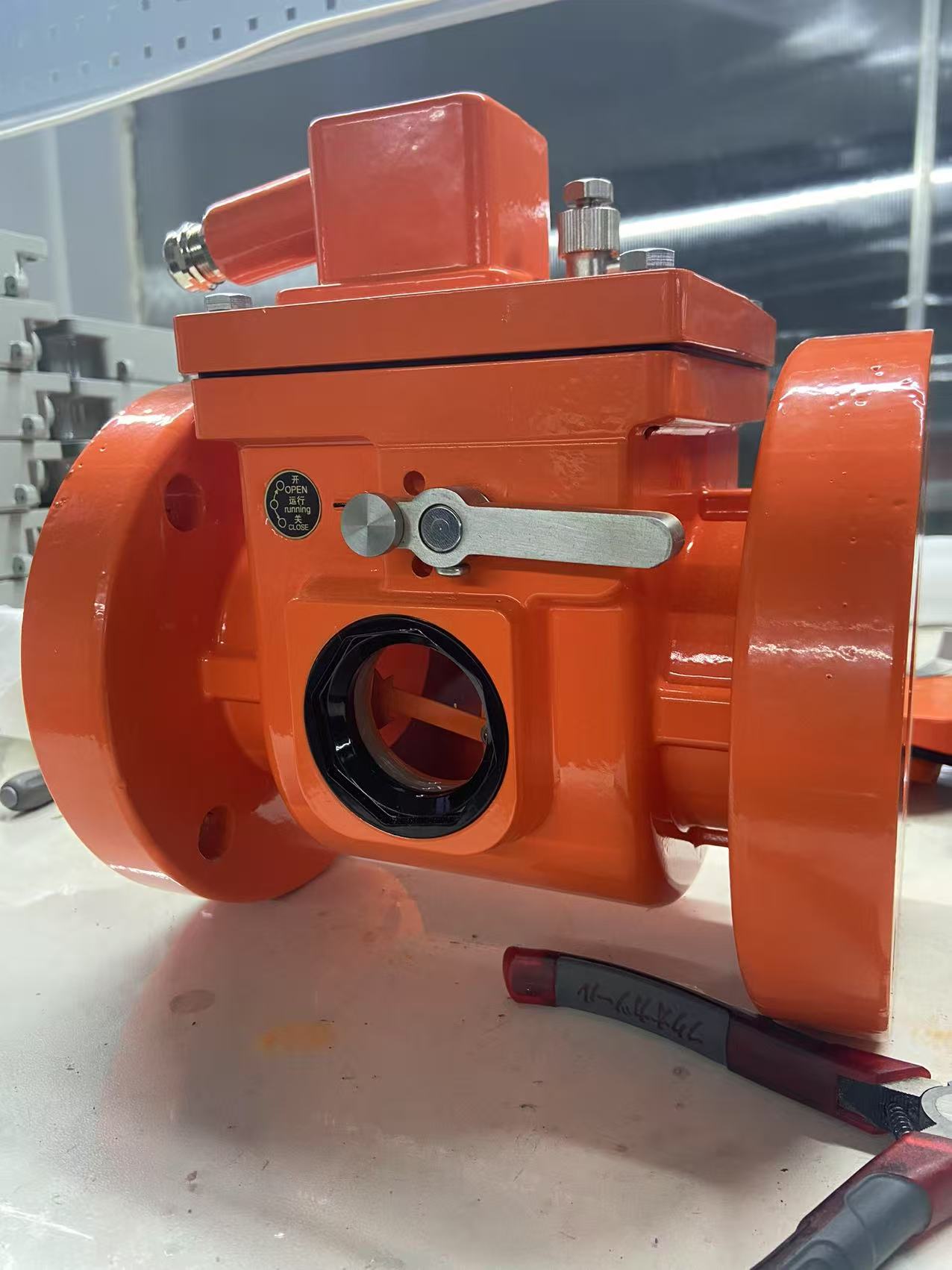

Коррозия – один из главных врагов компонентов трансформаторов. Поэтому защита от нее играет важнейшую роль. Наиболее распространенные методы – это цинкование, хроматирование, эпоксидные покрытия, полиуретановые покрытия. Выбор конкретного метода зависит от условий эксплуатации трансформатора и требований к долговечности покрытия. Мы часто используем эпоксидные покрытия, так как они обеспечивают высокую адгезию к металлу и устойчивость к воздействию агрессивных сред.

Важно не только выбрать подходящий состав покрытия, но и обеспечить его равномерное нанесение. Используются различные методы нанесения – распыление, окунание, электрофоретическое нанесение. Каждый метод имеет свои преимущества и недостатки. Распыление обеспечивает равномерное покрытие, но требует использования специального оборудования и соблюдения мер безопасности. Окунание – более простой и дешевый метод, но покрытие может получиться неравномерным.

В одном из проектов мы столкнулись с проблемой коррозии обмоток трансформаторов, работающих во влажных условиях. Первоначально использовали цинковое покрытие, но оно быстро отслаивалось. Потом решили попробовать хроматирование. Хроматированное покрытие оказалось более прочным и устойчивым к коррозии, но требовало более сложной технологической подготовки и контроля качества. Пришлось разработать собственную технологию хроматирования, учитывающую особенности конструкции обмоток и требования к толщине покрытия. Этот опыт показал, что не всегда можно просто использовать стандартные решения, иногда приходится прибегать к индивидуальной разработке.

Мы закупаем химические реагенты для нанесения покрытий у специализированных поставщиков. Важно убедиться в качестве реагентов и соблюдать технологические нормы при их использовании. Несоблюдение норм может привести к образованию дефектных покрытий и снижению долговечности компонентов.

Контроль качества – это неотъемлемая часть производственного процесса. Нельзя допускать выпуск дефектных компонентов, так как это может привести к серьезным последствиям для трансформатора и его эксплуатации. На каждом этапе производства должны быть предусмотрены контрольные точки, где проверяется соответствие компонентов требованиям технической документации. Используются различные методы контроля – визуальный осмотр, измерение размеров, проверка механических свойств, электрические испытания.

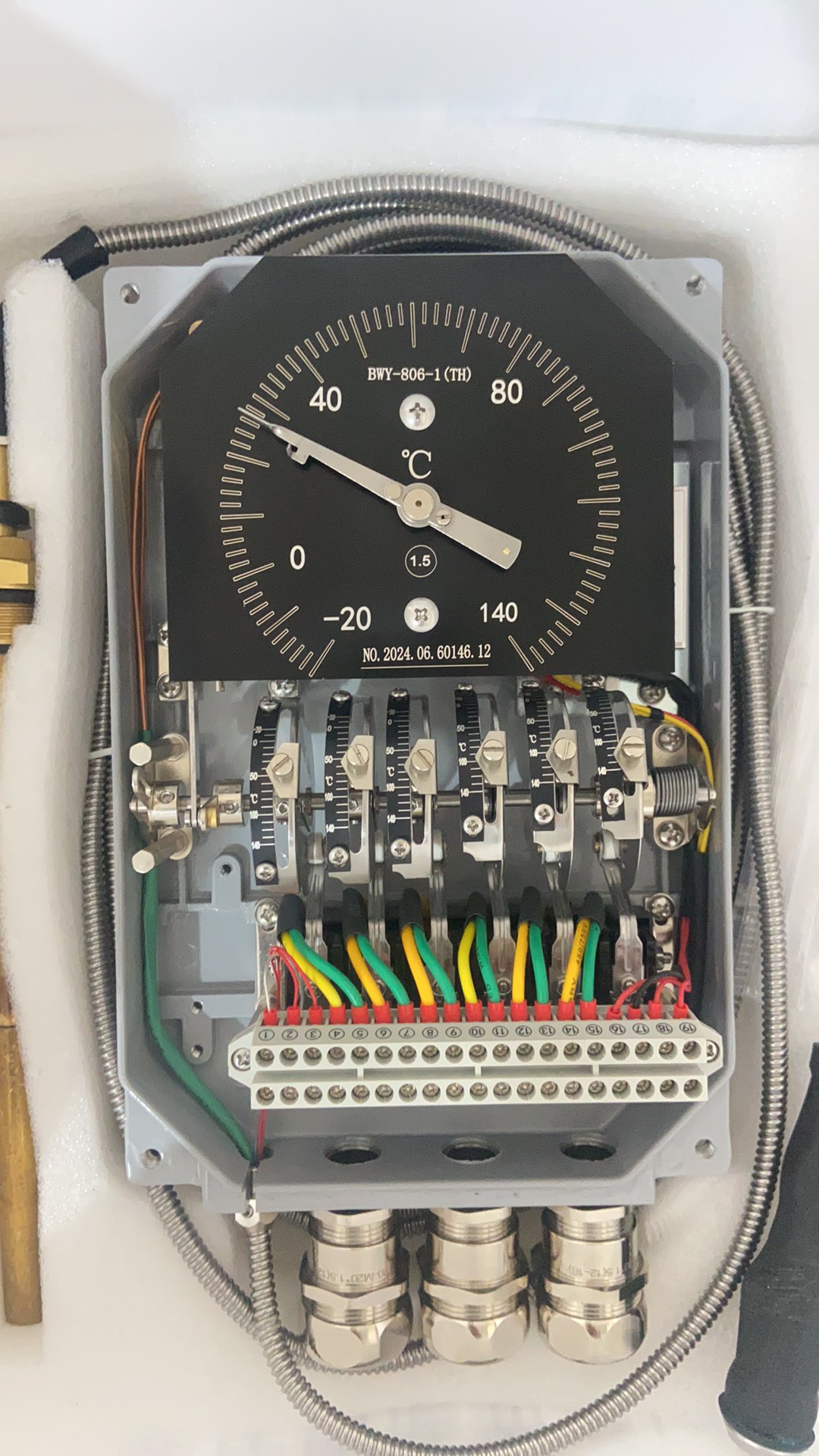

В последнее время все большую популярность приобретают автоматизированные системы сбора данных. Эти системы позволяют непрерывно контролировать технологические параметры, такие как температура, давление, скорость движения оборудования. Полученные данные анализируются и используются для оптимизации производственного процесса и выявления потенциальных проблем. Такие системы помогают сократить количество брака и повысить эффективность производства. Мы используем системы сбора данных для контроля температуры при закалке стали и для мониторинга процесса нанесения покрытий.

Использование современных систем контроля качества позволяет не только выявлять дефекты на ранних стадиях производства, но и анализировать причины их возникновения. Это помогает улучшить технологические процессы и предотвратить повторение ошибок в будущем. Мы внедрили систему статистического контроля качества (SQC) на одной из линий, и это существенно снизило количество брака.

Производство компонентов трансформаторов – это сложный и многогранный процесс, требующий комплексного подхода. Выбор правильного оборудования, технологий и систем контроля качества – это залог успешного производства высококачественной продукции. Не стоит экономить на оборудовании и квалификации персонала, это окупится в долгосрочной перспективе. В будущем, я думаю, будет все больше автоматизации и интеграции различных технологических процессов. Также, все большую роль будет играть использование цифровых технологий, таких как искусственный интеллект и машинное обучение, для оптимизации производственного процесса и повышения качества продукции. Компания ООО Ляонин Цзыян Электрик постоянно следит за новейшими тенденциями в области производства компонентов трансформаторов и стремится внедрять самые передовые технологии.

Надеюсь, мой опыт будет полезен тем, кто только начинает свой путь в этой сфере.