Как бы это странно ни звучало, но на рынке часто встречается завышенное представление о сложностях изготовления поворотных заслонок с электроприводом. Многие считают, что это исключительно высокотехнологичная область, требующая огромных инвестиций в сложные системы управления. На самом деле, все не так однозначно. Хотя автоматизация безусловно играет важную роль, ключевым фактором является точность изготовления, качество материалов и, конечно, грамотная разработка механизма.

Первое, с чем сталкиваешься – это попытки 'упростить' конструкцию, что приводит к непредсказуемой работе. Например, часто встречаются поворотные заслонки с электроприводом, где выбор электромотора и редуктора не соответствует требованиям нагрузки. И вроде бы все компоненты хорошие, но заслонка работает с задержкой, не до конца закрывается или вообще выходит из строя. Причин может быть много, но часто это связано с недооценкой нагрузки и неправильным подбором передаточного числа.

Второе – это проблема герметичности. Неправильная геометрия уплотнений, даже при использовании качественных материалов, приводит к утечкам. И здесь не помогут никакие сложные алгоритмы управления. Я помню один случай, когда мы работали над проектом для нефтеперерабатывающего завода. Заслонка изначально разрабатывалась с небольшим зазором между заслонкой и корпусом, что казалось логичным. Но в итоге, после нескольких месяцев эксплуатации, возникли серьезные проблемы с утечками, которые потребовали полной переработки конструкции.

Иногда клиенты хотят получить максимально дешевое решение, но при этом не готовы платить за надежность. Это приводит к использованию материалов, не соответствующих условиям эксплуатации, и, как следствие, к преждевременному износу и поломкам. И тут экономия быстро превращается в значительные дополнительные затраты на ремонт и замену.

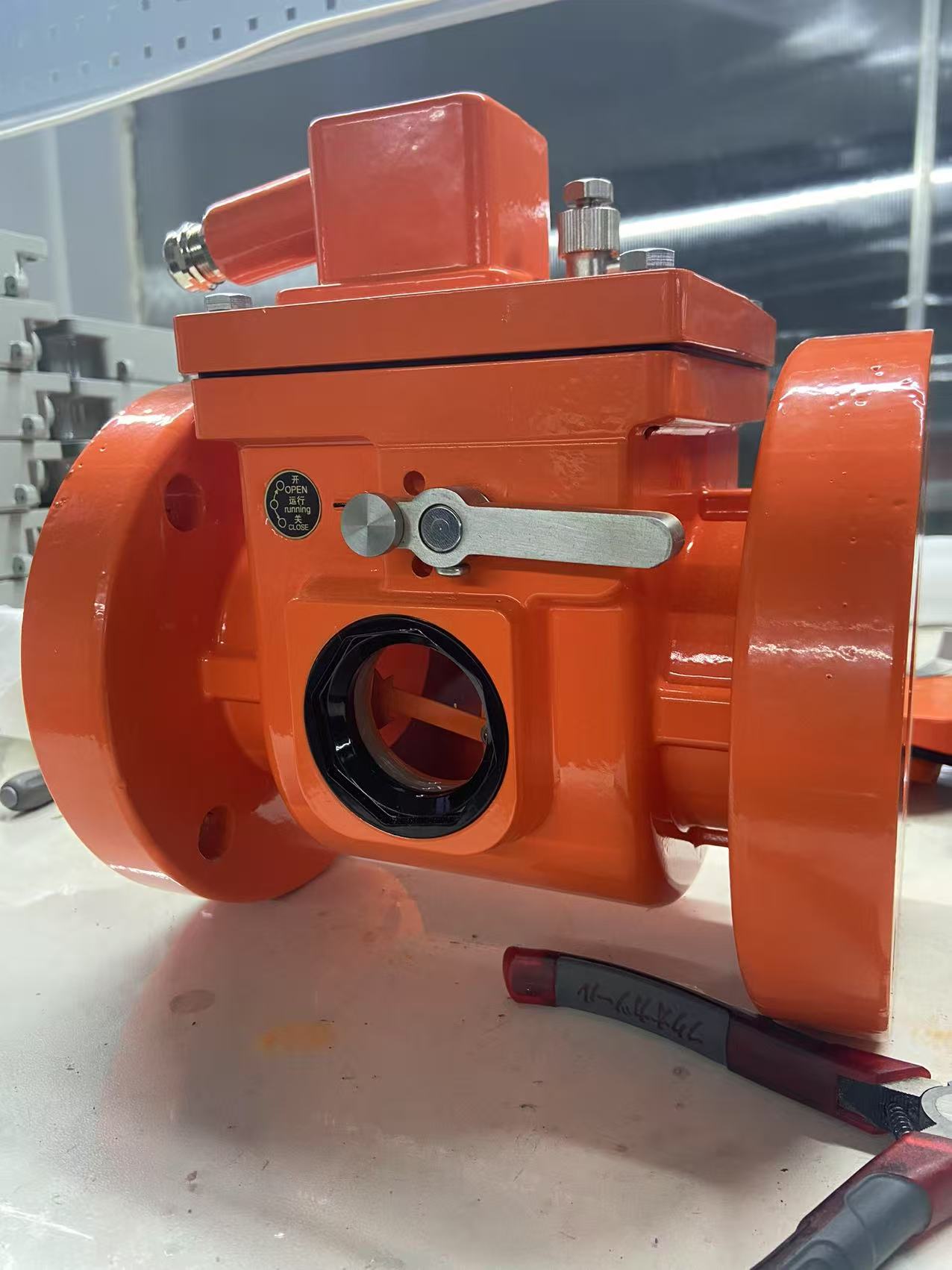

Если говорить о конструктивных особенностях, то наиболее распространенные варианты – это поворотные заслонки с изменяемым углом поворота, а также с дискретным поворотом. Выбор зависит от конкретных требований применения. В основном используются стальные корпуса с различными покрытиями (оцинковка, порошковая окраска, нержавеющая сталь). Выбор материала покрытия зависит от агрессивности среды, в которой будет эксплуатироваться заслонка.

Важно обращать внимание на качество изготовления деталей. Точность обработки, отсутствие заусенцев и дефектов поверхности напрямую влияют на срок службы заслонки. Мы часто сталкиваемся с ситуацией, когда дешевые заслонки, изготовленные из некачественных материалов, быстро приходят в негодность. Иногда это связано с использованием неспециализированных станок, не обеспечивающих достаточную точность.

С электроприводами тоже нужно быть внимательными. Наиболее часто используются двигатели постоянного тока с редукторами. При выборе двигателя важно учитывать требуемый крутящий момент, скорость вращения и условия эксплуатации. Например, для заслонок, работающих в агрессивной среде, рекомендуется использовать двигатели с повышенной степенью защиты.

Редуктор – это критически важный элемент всей системы. От его надежности и точности работы напрямую зависит стабильность и долговечность поворотной заслонки с электроприводом. Существуют разные типы редукторов: червячные, шестерёнчатые, планетарные. Выбор конкретного типа зависит от требуемого передаточного числа, момента и габаритных ограничений. Червячные редукторы, например, предпочтительнее, когда требуется высокий момент на небольшой скорости. Планетарные редукторы характеризуются высокой компактностью и эффективностью, но менее надежны при высоких нагрузках.

При выборе редуктора необходимо учитывать его КПД и допустимую нагрузку. Неправильно подобранный редуктор может быстро выйти из строя, что приведет к дорогостоящему ремонту. Кроме того, важно обратить внимание на качество сборки редуктора и наличие системы смазки. Некачественная смазка может привести к повышенному износу зубьев шестерен и увеличению шума.

В нашем опыте, часто дешевые редукторы, с некачественными зубьями, приводят к быстрому износу и необходимости замены. Поэтому, при выборе редуктора, лучше немного переплатить, но получить надежное и долговечное решение.

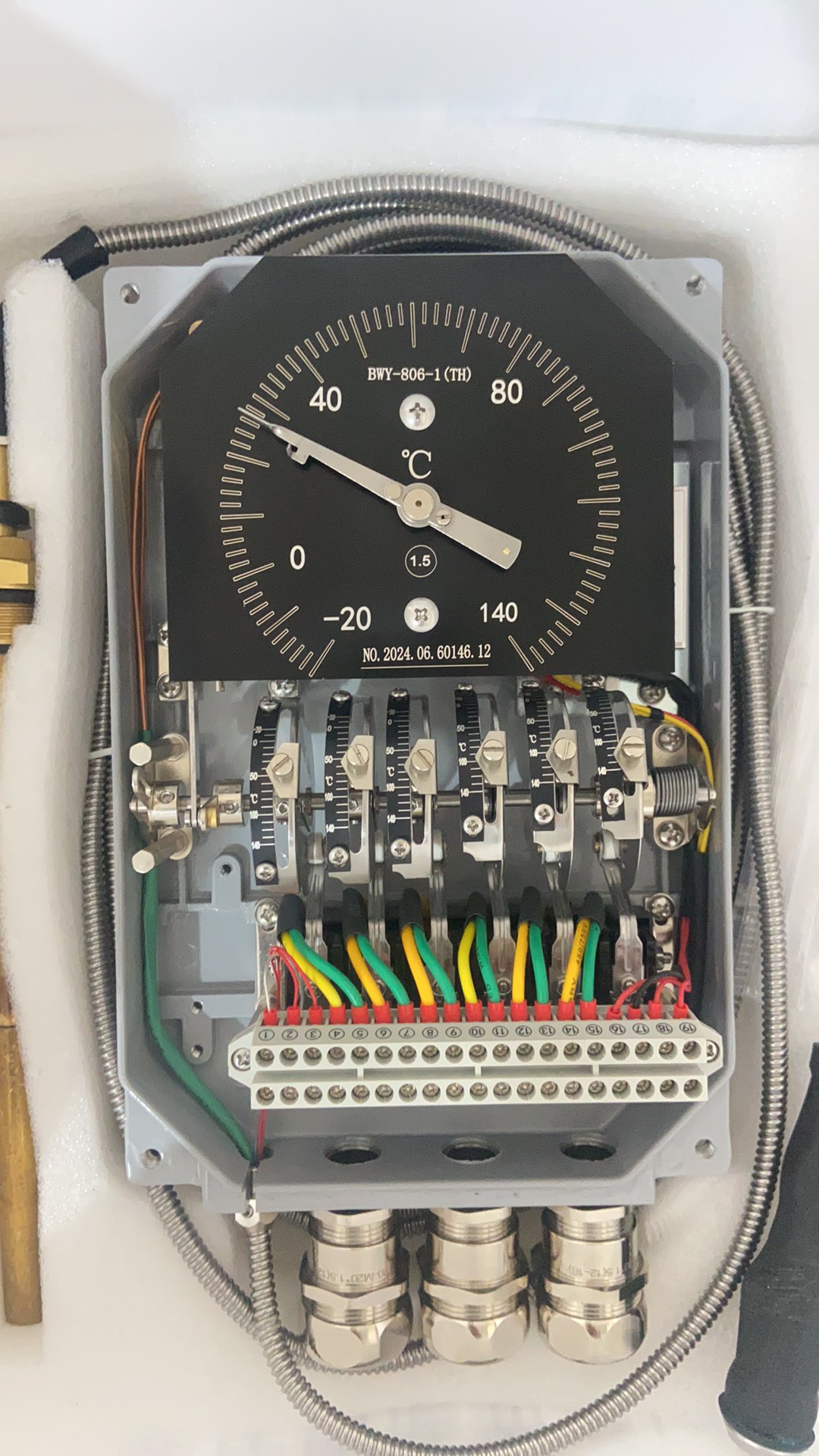

Недавно мы работали над проектом для металлургического завода. Заказчик хотел автоматизировать систему подачи шлака, используя поворотные заслонки с электроприводом. На этапе разработки мы столкнулись с проблемой выбора электропривода, способного выдерживать высокие температуры и вибрации. После нескольких итераций мы выбрали специальный двигатель с термостойким покрытием и усиленным корпусом. Кроме того, мы использовали сервоприводы с обратной связью, что позволило точно контролировать положение заслонки.

В процессе монтажа мы столкнулись с проблемой выравнивания заслонки в корпусе. Оказалось, что в процессе производства корпуса небольшое смещение. Для решения этой проблемы мы использовали специальную систему регулировки, позволяющую точно выровнять заслонку. В итоге, система была успешно запущена в эксплуатацию и работает без сбоев.

Этот опыт показал нам, что важно учитывать все факторы при проектировании и монтаже поворотных заслонок с электроприводом. Необходимо не только правильно выбрать компоненты, но и учитывать особенности эксплуатации, а также обеспечивать точность сборки и монтажа.

В будущем, мы ожидаем, что поворотные заслонки с электроприводом будут становиться все более интеллектуальными и автономными. Будут использоваться сенсоры для контроля состояния заслонки, а также системы управления, основанные на искусственном интеллекте. Это позволит снизить эксплуатационные расходы и повысить надежность оборудования. Мы уже сейчас изучаем возможности применения технологии машинного зрения для контроля положения заслонки и обнаружения дефектов.

Также, все большее распространение будут получать беспроводные системы управления, что позволит снизить затраты на прокладку кабелей. И, конечно, будут развиваться новые материалы и технологии, позволяющие создавать более легкие, прочные и долговечные поворотные заслонки с электроприводом.

Несмотря на все технологические новшества, базовые принципы проектирования и изготовления остаются неизменными. Точность, качество материалов и грамотная разработка механизма – это ключевые факторы успеха. И, конечно, опыт и знания специалистов, которые разбираются в этой области.