Давно хотел разобраться с вопросом производителей корпусов масляных трансформаторов. На первый взгляд, всё просто – коробка из металла, герметичная, да? Но когда дело доходит до реального производства, понимаешь, сколько нюансов тут кроется. Встречаются неплохие компании, но часто сталкиваешься с проблемами качества, сроков, материалов. И это не только дело в производителях, но и в требованиях к корпусам. Недавно работали с проектом, где корпус пришлось переделывать дважды – из-за утечек масла, из-за перегрева. Понял, что универсального решения здесь нет.

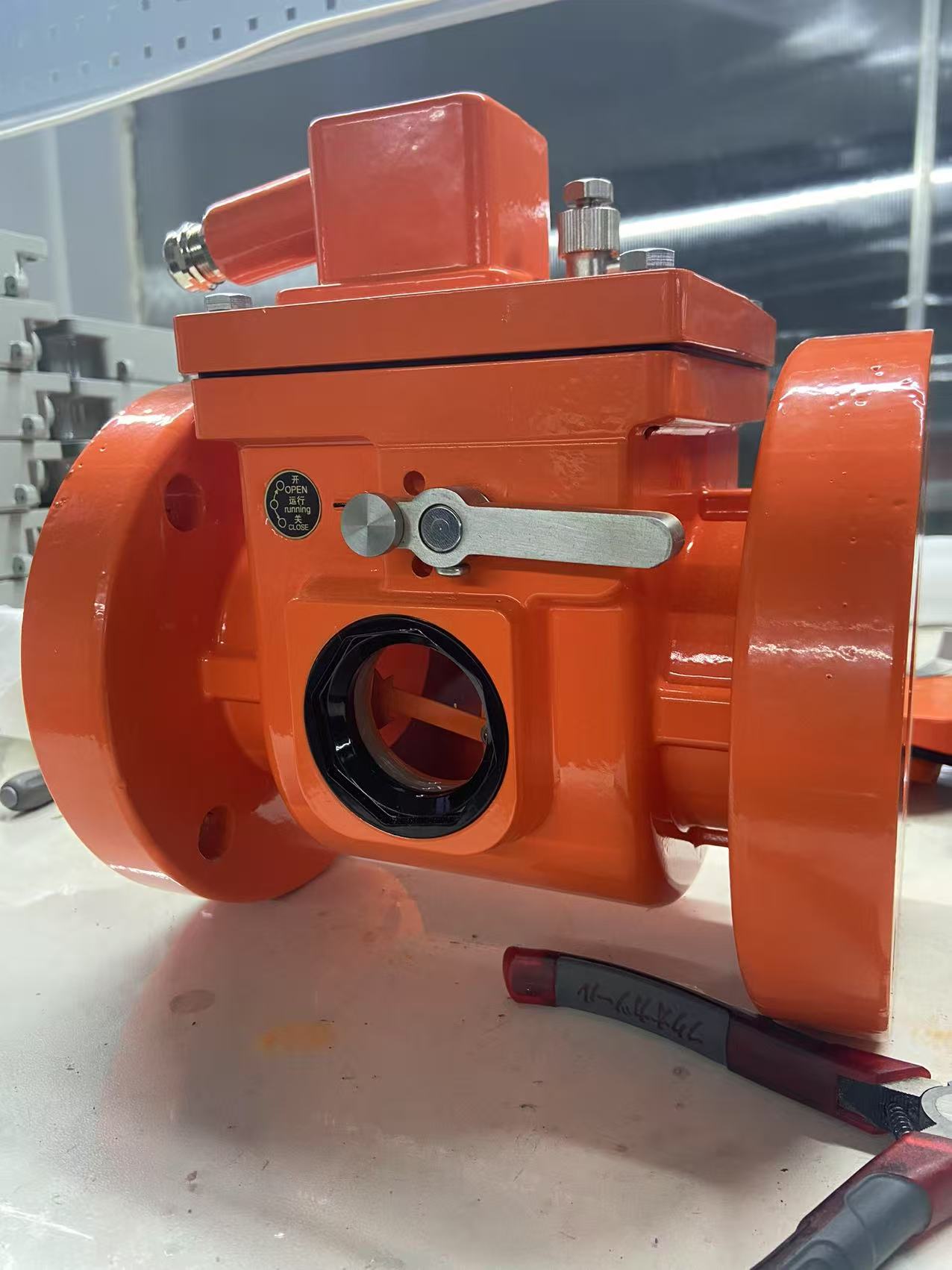

Сразу стоит отметить, что требования к корпусам для масляных трансформаторов – это не просто 'защитить трансформатор от внешних воздействий'. Это целый комплекс факторов. Во-первых, это герметичность. Масло – это не только изолянт, но и теплоноситель. Любая утечка ведет к снижению эффективности и потенциально к аварии. Во-вторых, это защита от механических повреждений. Трансформаторы часто эксплуатируются в сложных условиях, и корпус должен выдерживать удары, вибрации, воздействие окружающей среды. В-третьих, это огнестойкость. Это критически важно, особенно если трансформатор находится в здании или другом помещении. Требования к огнестойкости строго регламентированы нормами безопасности и зависят от класса трансформатора. И, конечно, необходимо учитывать климатические условия, в которых будет эксплуатироваться трансформатор. В мороз корпус должен выдерживать низкие температуры без деформации и трещин, а в жару – не допустить перегрева масла.

Вопрос выбора материала корпуса – один из самых важных. Наиболее распространены стальные и чугунные корпуса. Сталь более легкая и дешевая, но менее устойчива к коррозии. Чугун – тяжелее, дороже, но обладает лучшей коррозионной стойкостью и более высокой прочностью. Выбор зависит от условий эксплуатации и бюджета. Например, для трансформаторов, устанавливаемых в агрессивной среде (например, на морском побережье), чугун предпочтительнее.

Мы однажды работали с компанией, которая специализируется на корпусах из чугуна. Они использовали специальную закаленную сталь для внутренней обшивки, чтобы обеспечить максимальную защиту от коррозии. Результат был отличный – корпус прослужил более 20 лет, несмотря на суровый климат. При этом, стоит учитывать, что чугунные корпуса требуют более сложной технологии изготовления и более высокой квалификации рабочих.

Производство корпусов масляных трансформаторов – это сложный и многоэтапный процесс. Он начинается с разработки технического задания и создания чертежей. Затем производится выбор материалов и закупка оборудования. Далее идет процесс штамповки, сварки, обработки и сборки. Каждый этап требует строгого контроля качества. Особенно важна точность сварных швов, так как именно они являются слабым местом в корпусе. Сейчас все больше компаний используют автоматизированные линии сварки, что позволяет повысить качество и снизить вероятность ошибок.

Нельзя недооценивать важность контроля качества на каждом этапе производства. Например, после сварки необходимо проводить ультразвуковую дефектоскопию, чтобы выявить скрытые дефекты. Также важно проверять герметичность корпуса с помощью различных методов испытаний. Мы в нашей компании придерживаемся строгой системы контроля качества, включающей в себя визуальный осмотр, ультразвуковую дефектоскопию, гидроиспытания и термическое моделирование. Это позволяет нам гарантировать, что наши корпуса соответствуют всем требованиям и стандартам.

На рынке производителей корпусов масляных трансформаторов существует ряд проблем. Одна из основных – это дефицит квалифицированных рабочих. Для изготовления качественных корпусов требуется высокая квалификация сварщиков, токарей, сборщиков. Недостаток специалистов приводит к увеличению сроков производства и повышению стоимости продукции.

Еще одна проблема – это сложность обеспечения контроля качества. Для проведения всех необходимых испытаний требуется дорогостоящее оборудование и квалифицированный персонал. Многие производители не имеют возможности инвестировать в такое оборудование и поэтому вынуждены полагаться на менее надежные методы контроля качества. Мы стараемся решать эту проблему, сотрудничая с независимыми лабораториями и проводя собственные испытания на современном оборудовании.

Еще один неприятный момент – отсутствие четких стандартов и унификации в области производства корпусов масляных трансформаторов. Разные производители используют разные материалы, разные технологии, разные методы контроля качества. Это затрудняет выбор поставщика и увеличивает риск получения некачественной продукции. Необходима разработка единых стандартов, которые бы регламентировали требования к корпусам и упростили процесс выбора поставщика.

Несмотря на существующие проблемы, рынок производителей корпусов масляных трансформаторов имеет хорошие перспективы. С ростом производства трансформаторов растет и спрос на корпуса. Кроме того, все больше внимания уделяется вопросам энергоэффективности и экологичности. Это стимулирует развитие новых технологий и материалов, которые позволяют создавать более эффективные и экологичные корпуса.

Мы в своей компании постоянно работаем над улучшением качества своей продукции и внедрением новых технологий. Мы сотрудничаем с ведущими научно-исследовательскими институтами и университетами, чтобы быть в курсе последних разработок. Наши цели – предоставлять клиентам высококачественные корпуса, которые соответствуют всем требованиям и стандартам и гарантируют надежную и безопасную эксплуатацию трансформаторов.

Одним из перспективных направлений развития является использование новых материалов, таких как композитные материалы и полимерные покрытия. Эти материалы обладают высокой прочностью, коррозионной стойкостью и теплоизоляционными свойствами. Кроме того, разрабатываются новые конструкции корпусов, которые позволяют снизить вес и повысить эффективность трансформаторов. Мы уже используем полимерные покрытия для защиты корпусов от коррозии и планируем внедрить композитные материалы в будущем.

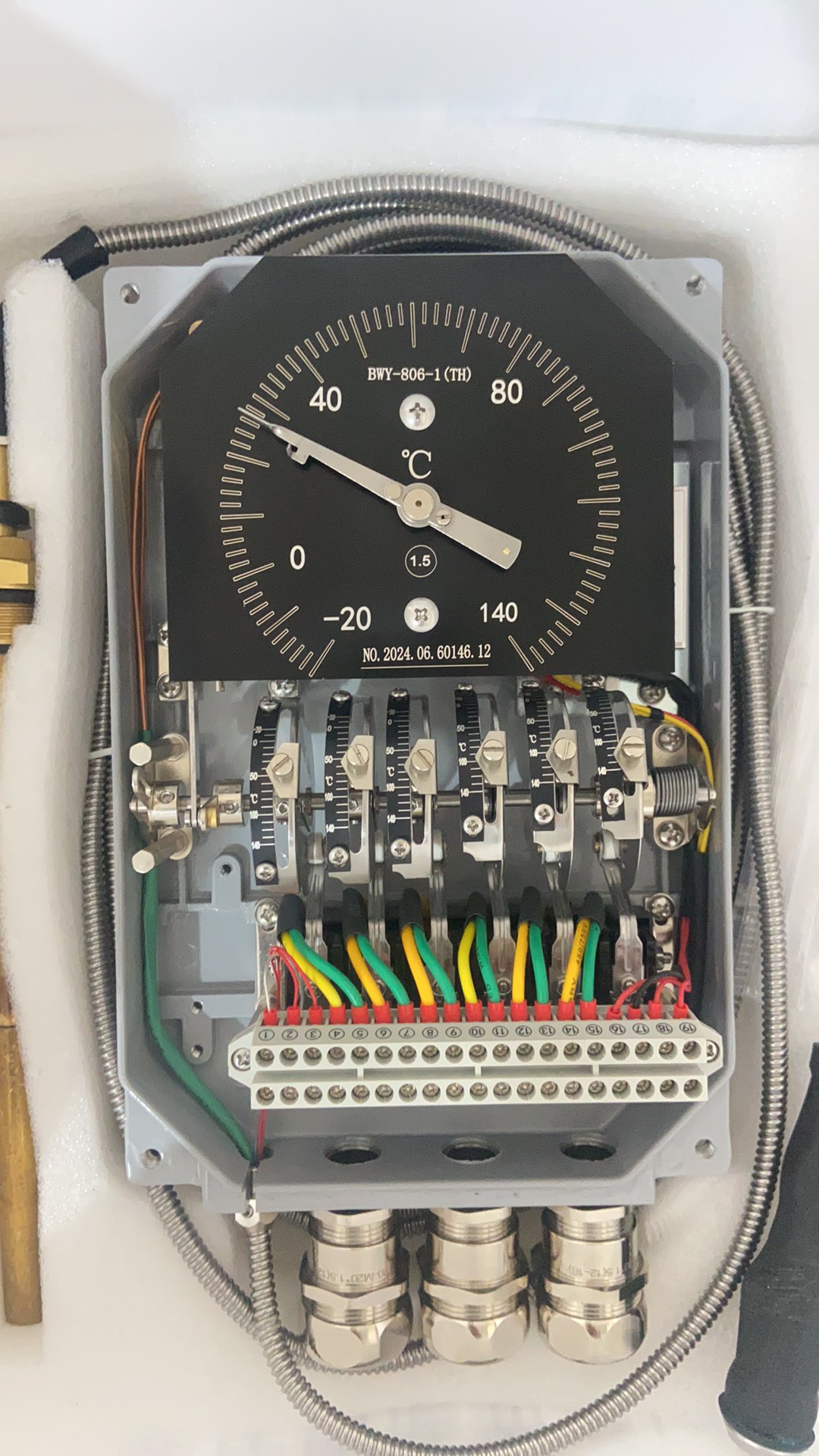

Еще одним интересным направлением является использование интеллектуальных систем мониторинга, которые позволяют контролировать состояние корпуса в режиме реального времени. Эти системы позволяют своевременно выявлять дефекты и предотвращать аварии. Мы сотрудничаем с компаниями, разрабатывающими такие системы, и планируем внедрить их в наши корпуса в ближайшем будущем.