В последнее время наблюдается всплеск интереса к онлайн-мониторингу состояния оборудования, и особенно к системам контроля масла. Изначально, когда мы только начинали работать в этой сфере, многие клиенты рассматривали это как 'магическое решение' – установили датчики, и проблемы сами собой решаются. Конечно, это не так. За кажущейся простотой скрывается целый комплекс вопросов: от выбора подходящих датчиков и протоколов передачи данных до интерпретации полученных данных и принятия обоснованных решений по техническому обслуживанию. Часто, именно этап анализа данных оказывается самым сложным и трудоемким. Не всегда просто понять, какая именно аномалия требует немедленного вмешательства, а какие отклонения можно отложить на потом. Недавно столкнулись с ситуацией, когда система мониторинга сигнализировала о высоком уровне влаги в масле, но дальнейшее расследование показало, что это связано не с утечкой, а с конденсацией из-за колебаний температуры – пришлось корректировать настройки системы, чтобы исключить ложные срабатывания.

До недавнего времени, контроль масла основывался преимущественно на периодических лабораторных анализах и визуальном осмотре. Это, безусловно, важные процедуры, но они характеризуются низкой скоростью получения информации и не позволяют оперативно реагировать на развивающиеся проблемы. В худшем случае, обнаружение серьезного дефекта происходит уже после аварии, что приводит к дорогостоящему ремонту и простою оборудования. Более того, лабораторные анализы предоставляют лишь 'снимок' состояния масла в определенный момент времени, не отражая динамику изменений. Поэтому, переход к современным системам онлайн-мониторинга масла становится все более актуальным.

Эффективность традиционных методов снижается из-за увеличения сложности и продолжительности эксплуатации оборудования. Современные трансформаторы и энергетическое оборудование становятся все более чувствительными к малейшим изменениям в состоянии масла. Например, развитие новых масел с улучшенными характеристиками требует более точного контроля их свойств во времени. Простое измерение в лаборатории не дает возможности выявить скрытые проблемы, которые могут проявиться только при определенных условиях эксплуатации.

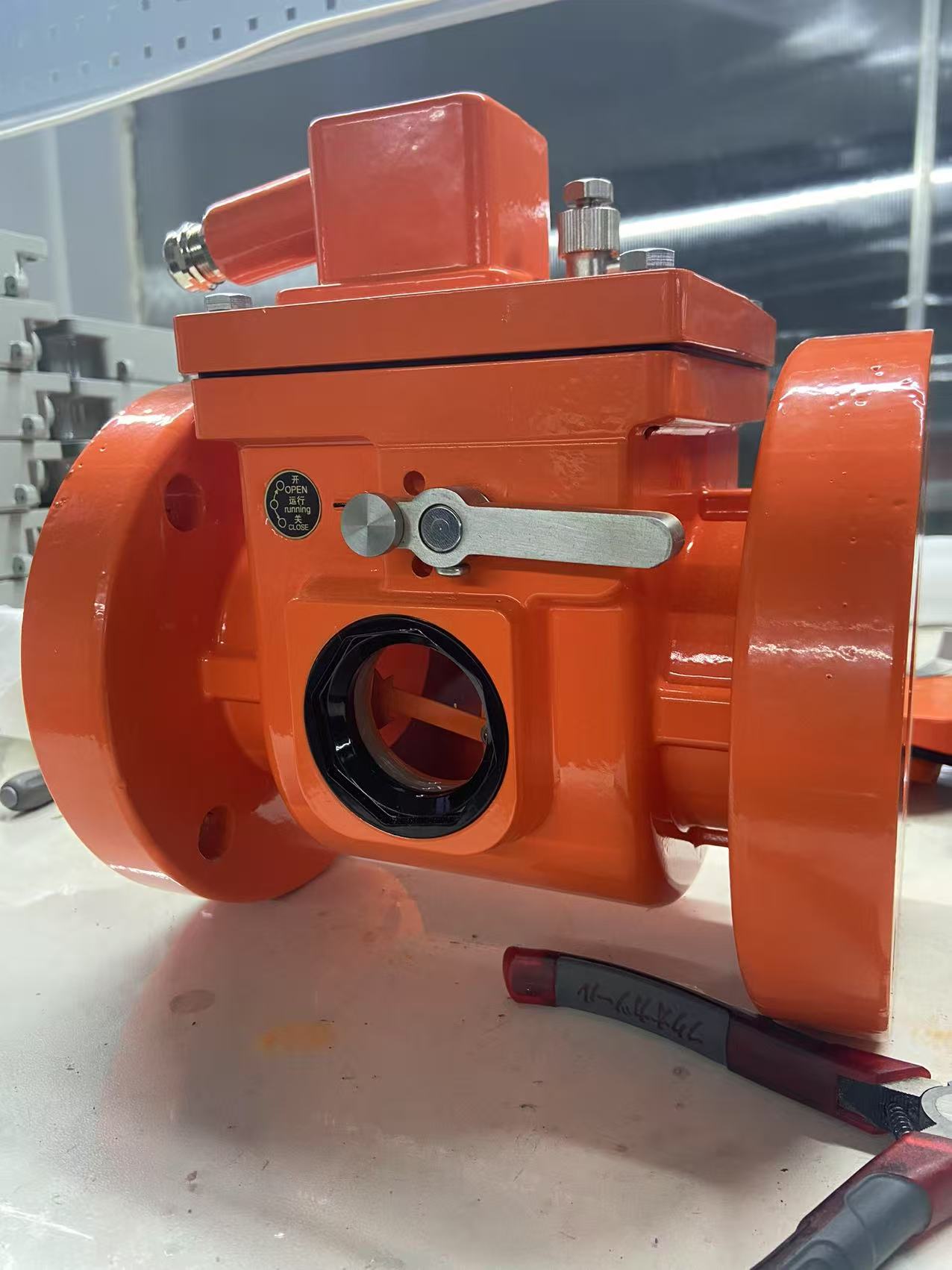

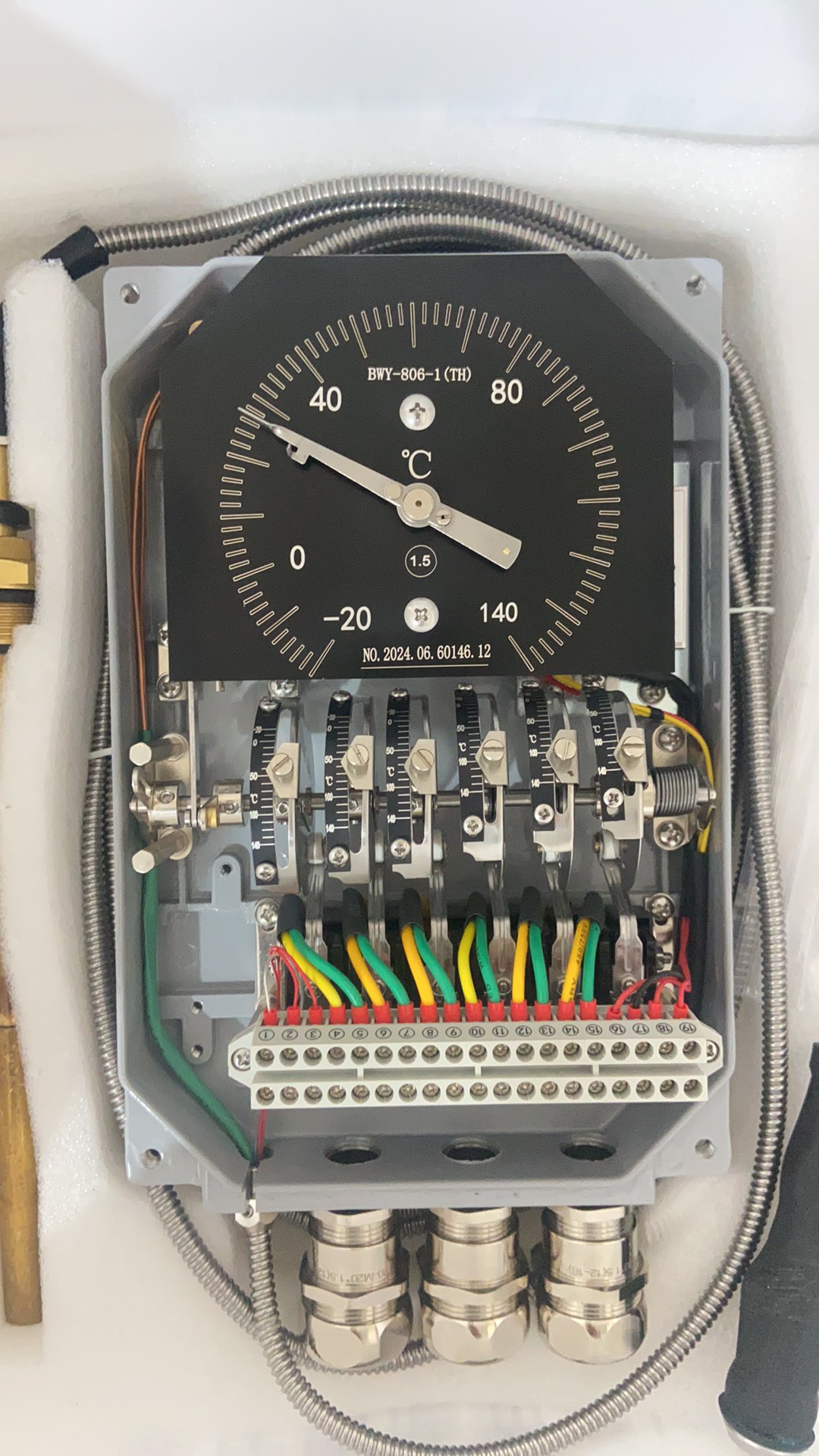

Сегодня на рынке представлено множество различных систем онлайн-мониторинга масла. Они различаются по принципу работы, используемым датчикам и протоколам передачи данных. Обычно, в состав системы входят датчики температуры, давления, влажности, уровня кислотности, уровня загрязнения, а также система беспроводной передачи данных. Важным критерием выбора является возможность интеграции системы с существующими системами управления предприятием (SCADA, DCS).

Важно учитывать, что не все системы онлайн-мониторинга масла одинаково полезны. Некоторые предлагают лишь базовые функции мониторинга основных параметров, другие – более сложные алгоритмы анализа данных и прогнозирования поломок. Необходимо четко определить свои потребности и выбирать систему, которая соответствует им. Например, если основная задача – предотвращение коррозии, то необходима система, способная измерять содержание хлоридов и других агрессивных веществ.

Некоторые компании предлагают комплексные решения, включающие в себя не только оборудование, но и программное обеспечение для анализа данных и технической поддержки. Это может быть полезно для предприятий, которые не имеют собственных специалистов по анализу данных.

Несмотря на очевидные преимущества, внедрение системы онлайн-мониторинга масла может столкнуться с рядом проблем. Во-первых, это стоимость оборудования и обслуживания. Хорошая система мониторинга требует значительных инвестиций. Во-вторых, это необходимость обучения персонала работе с новой системой и интерпретации полученных данных. В-третьих, это вопросы интеграции системы с существующей инфраструктурой. В нашей практике, одна из наиболее распространенных проблем – это недостаточная квалификация персонала для настройки и обслуживания системы, что приводит к неправильной интерпретации данных и снижению эффективности мониторинга. Нам часто приходится тратить время и ресурсы на обучение персонала, чтобы они могли эффективно использовать систему.

Еще одна проблема – это необходимость обеспечения надежной беспроводной связи. В некоторых случаях, сигнал может быть слабым или нестабильным, что приводит к потере данных. Для решения этой проблемы необходимо использовать современные беспроводные технологии, такие как Wi-Fi, LoRaWAN или NB-IoT.

В нашей компании, ООО Ляонин Цзыян Электрик, мы специализируемся на сборке комплектующих для трансформаторов и имеем большой опыт в области онлайн-мониторинга масла. Мы успешно внедрили системы мониторинга в несколько энергетических предприятий в России и за рубежом. Наш опыт показал, что внедрение системы онлайн-мониторинга масла – это инвестиция в будущее, которая позволяет существенно снизить затраты на техническое обслуживание, предотвратить аварии и увеличить срок службы оборудования. Но, как я уже говорил, важно не просто купить систему, а правильно ее настроить и использовать. Нужно постоянно следить за параметрами, анализировать данные и принимать обоснованные решения.

Мы заметили, что наиболее успешными внедрениями являются те, которые сопровождаются обучением персонала и предоставлением технической поддержки. Это позволяет клиентам максимально использовать потенциал системы онлайн-мониторинга масла и достичь максимальной эффективности.

Особое внимание стоит уделить мониторингу масла в трансформаторах 33 кВ. Эти трансформаторы работают при высоких токах и напряжениях, что предъявляет особые требования к качеству масла. Необходимо следить не только за основными параметрами, такими как температура, давление и уровень кислотности, но и за содержанием газов и влаги. Например, повышенное содержание газов в масле может свидетельствовать о повреждении изоляции. Поэтому, необходимо использовать датчики, которые способны измерять концентрацию различных газов.

Важно также учитывать особенности эксплуатации трансформатора. В зависимости от режима работы (номинальный, перегруженный, короткое замыкание), могут изменяться параметры масла. Поэтому, система мониторинга должна быть способна адаптироваться к различным условиям эксплуатации. Например, можно использовать алгоритмы машинного обучения для прогнозирования изменения параметров масла в зависимости от режима работы трансформатора.

Наша компания предлагает комплексные решения для мониторинга масла в трансформаторах 33 кВ, включающие в себя датчики, программное обеспечение для анализа данных и техническую поддержку.

Онлайн-мониторинг масла – это не просто модный тренд, а необходимость для современного энергетического комплекса. Внедрение такой системы позволяет существенно повысить надежность и безопасность энергоснабжения, снизить затраты на техническое обслуживание и увеличить срок службы оборудования. Но для достижения максимальной эффективности необходимо учитывать все особенности эксплуатации оборудования и правильно выбирать систему мониторинга. И, конечно, необходимо не забывать об обучении персонала и предоставлении технической поддержки.