1. Высокоточное измерение температуры.

2. Многоточечный распределенный мониторинг.

3. Высокая помехоустойчивость.

4. Интеллектуальный анализ и предупреждение.

5. Внутренняя взрывобезопасность.

Оптоволоконный температурный контроллер для трансформаторов представляет собой инновационное устройство мониторинга, использующее передовые волоконно-оптические технологии. Данное решение заменяет традиционные системы с электрической передачей сигналов на оптоволоконную технологию, обеспечивая исключительную точность и надежность измерений температуры трансформаторов. Главным отличием и преимуществом оптоволоконного контроллера является его превосходная устойчивость к электромагнитным помехам, что особенно важно при работе в условиях высокого напряжения и сильных электромагнитных полей. Уникальные изоляционные характеристики оптического волокна в сочетании с его внутренней взрывобезопасностью делают это решение идеальным для критически важных энергетических объектов. Благодаря этим особенностям система эффективно минимизирует риск ложных срабатываний и пропусков тревожных сигналов, что в конечном итоге значительно повышает надежность и стабильность работы всей энергосистемы.

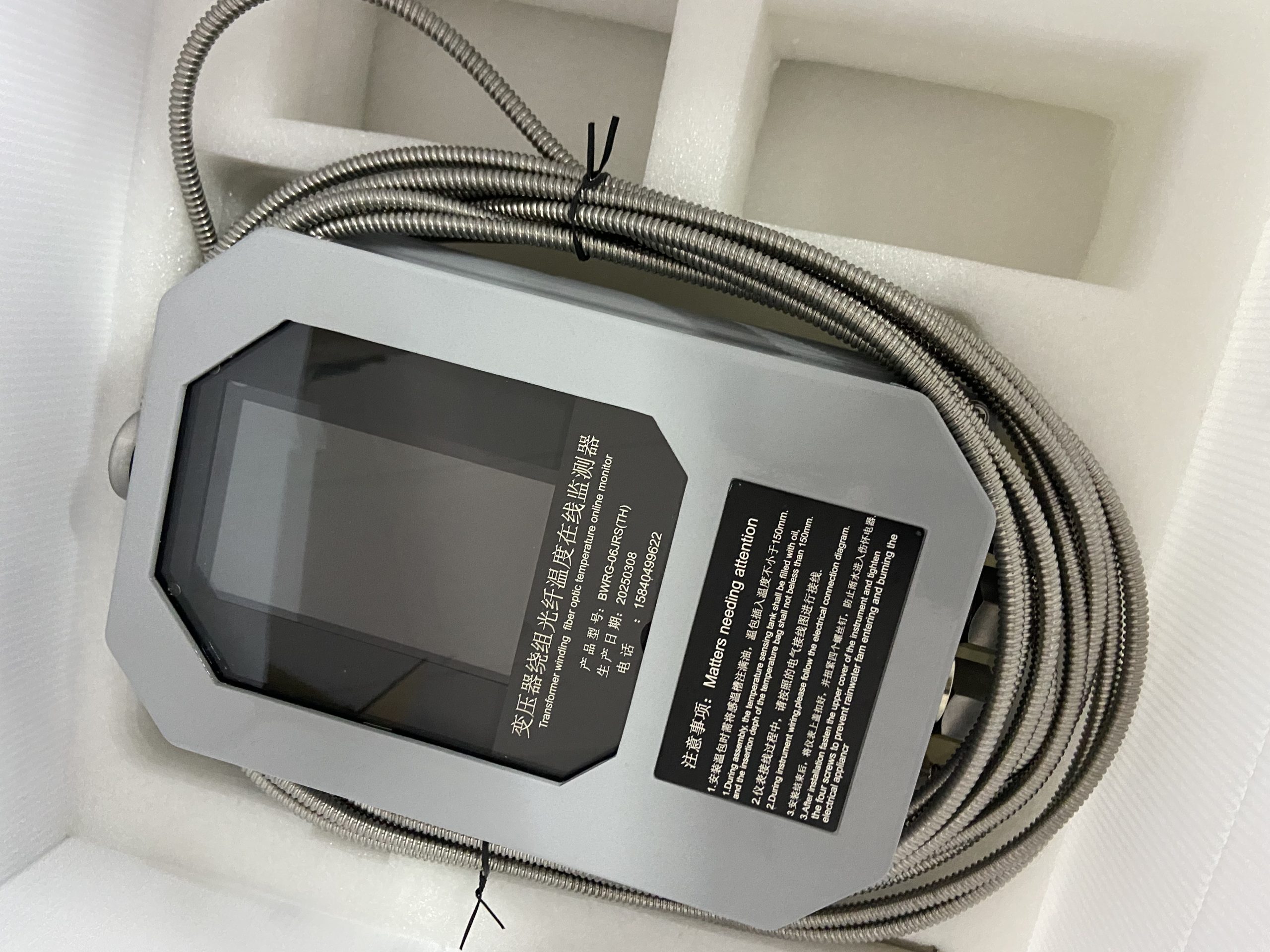

Оптоволоконный температурный контроллер состоит из трех основных компонентов: оптоволоконного температурного датчика, блока обработки оптических сигналов и интеллектуального управляющего модуля. В качестве датчиков температуры используются две технологии: распределенное измерение температуры (DTS) и волоконно-решеточные датчики (FBG).

Распределенное измерение температуры по оптическому волокну: использует эффект обратного рамановского рассеяния в оптическом волокне. При распространении лазерного излучения по волокну изменение температуры вызывает изменение длины волны и интенсивности обратно рассеянного света. Анализируя изменения оптического сигнала, система точно рассчитывает температуру в каждой точке вдоль волокна, обеспечивая непрерывный распределенный мониторинг температуры таких зон трансформатора, как обмотки и масляные каналы.

Измерение температуры с помощью волоконных решеток: волоконная решетка представляет собой периодическую структуру, созданную внутри оптического волокна специальными методами. Центральная длина волны отражения такой решетки линейно изменяется в зависимости от температуры. Размещая несколько решеток с разными центральными длинами волн в ключевых точках измерения температуры трансформатора и измеряя изменения длин волн отражения, можно точно определять температурные показатели в каждой контрольной точке.

Блок обработки оптических сигналов выполняет усиление, фильтрацию и демодуляцию сигналов от датчиков, преобразуя их в температурные данные, которые передаются в интеллектуальный управляющий модуль. Этот модуль, используя предустановленные температурные пороги, обеспечивает функции сигнализации перегрева, управления системами охлаждения, регистрации данных и дистанционной связи.

1. Высокоточное измерение температуры: Точность измерений достигает ±0.5°C, разрешение лучше 0.1°C, что позволяет в режиме реального времени точно отражать температурные изменения всех частей трансформатора.

2. Многоточечный распределенный мониторинг: Одно оптическое волокно обеспечивает непрерывный температурный мониторинг на расстоянии до сотен метров с возможностью контроля до тысячи точек измерения, полностью охватывая ключевые зоны трансформатора, включая обмотки, магнитопровод и температуру масла.

3. Высокая помехоустойчивость: Поскольку оптические сигналы передаются по волокну, они не подвержены влиянию электромагнитных и радиочастотных помех, обеспечивая стабильную и надежную работу даже в условиях сверхвысокого напряжения и на преобразовательных подстанциях с сильными электромагнитными полями.

4. Интеллектуальный анализ и предупреждение: Система обладает функциями хранения исторических данных, анализа тенденций и прогнозирования температурных изменений для заблаговременного предупреждения. Поддерживается интеграция с системами диспетчерского управления (SCADA) для удаленного мониторинга и управления.

5. Внутренняя взрывобезопасность: Оптическое волокно не проводит электричество и не создает искр, что делает систему пригодной для использования во взрывоопасных средах, таких как подземные подстанции или трансформаторы на нефтехимических предприятиях.

1. Прецизионное производство: Волоконно-оптические температурные датчики изготавливаются по специальной технологии, обеспечивающей плотный контакт волокна с точками измерения и долговременную стабильность. Блок обработки оптических сигналов использует высокоинтегрированные оптические компоненты и прецизионные схемотехнические решения, гарантируя точность и надежность обработки сигналов.

2. Строгий контроль: Каждый оптоволоконный температурный контроллер проходит серию испытаний, включая тесты в экстремальных температурных условиях (-40°C~85°C), испытания на электромагнитную совместимость (соответствие стандартам GB/T 17626) и длительные испытания на стабильность (непрерывная работа более 1000 часов без отказов).

3. Калибровка и сертификация: Для температурной калибровки используются высокоточные чернотельные излучатели. Продукция сертифицирована по системе менеджмента качества ISO 9001, соответствует отраслевым стандартам электроэнергетики, а некоторые продукты также имеют международные сертификаты взрывозащиты (например, Ex-сертификаты).

Оптоволоконные температурные контроллеры широко применяются в сухих трансформаторах, масляных трансформаторах и трансформаторах специального назначения, особенно в следующих случаях:

Городские подземные подстанции: Обеспечивают точный и надежный температурный мониторинг в условиях ограниченного пространства и сложной электромагнитной среды подземных помещений.

Электростанции на возобновляемых источниках энергии: Подходят для повышающих трансформаторов ветряных и солнечных электростанций, работающих в сложных погодных условиях и при частых изменениях нагрузки.

Критически важные объекты: Обеспечивают безопасную и стабильную работу трансформаторов в центрах обработки данных, больницах, финансовых учреждениях и других объектах с повышенными требованиями к надежности электроснабжения.

При регулярном техническом обслуживании необходимо периодически проверять надежность оптоволоконных соединений, избегая перегибов и повреждений волокна, контролировать рабочее состояние блока обработки оптических сигналов для своевременного выявления возможных неисправностей, а также проводить полную калибровку и тестирование работоспособности системы каждые 1-2 года, что гарантирует точность мониторинговых данных и надежность работы системы в целом.