Поворотные клапаны – штука, кажущаяся простой. Но когда дело доходит до их производства, особенно стальных, все становится интереснее. Часто люди недооценивают сложность контроля качества и нюансы обработки металла. Я вот сам пару раз наступал на одни и те же грабли, пока не выработался какой-то внутренний чек-лист. Хочу поделиться опытом, может, кому-то пригодится, чтобы избежать неприятных сюрпризов.

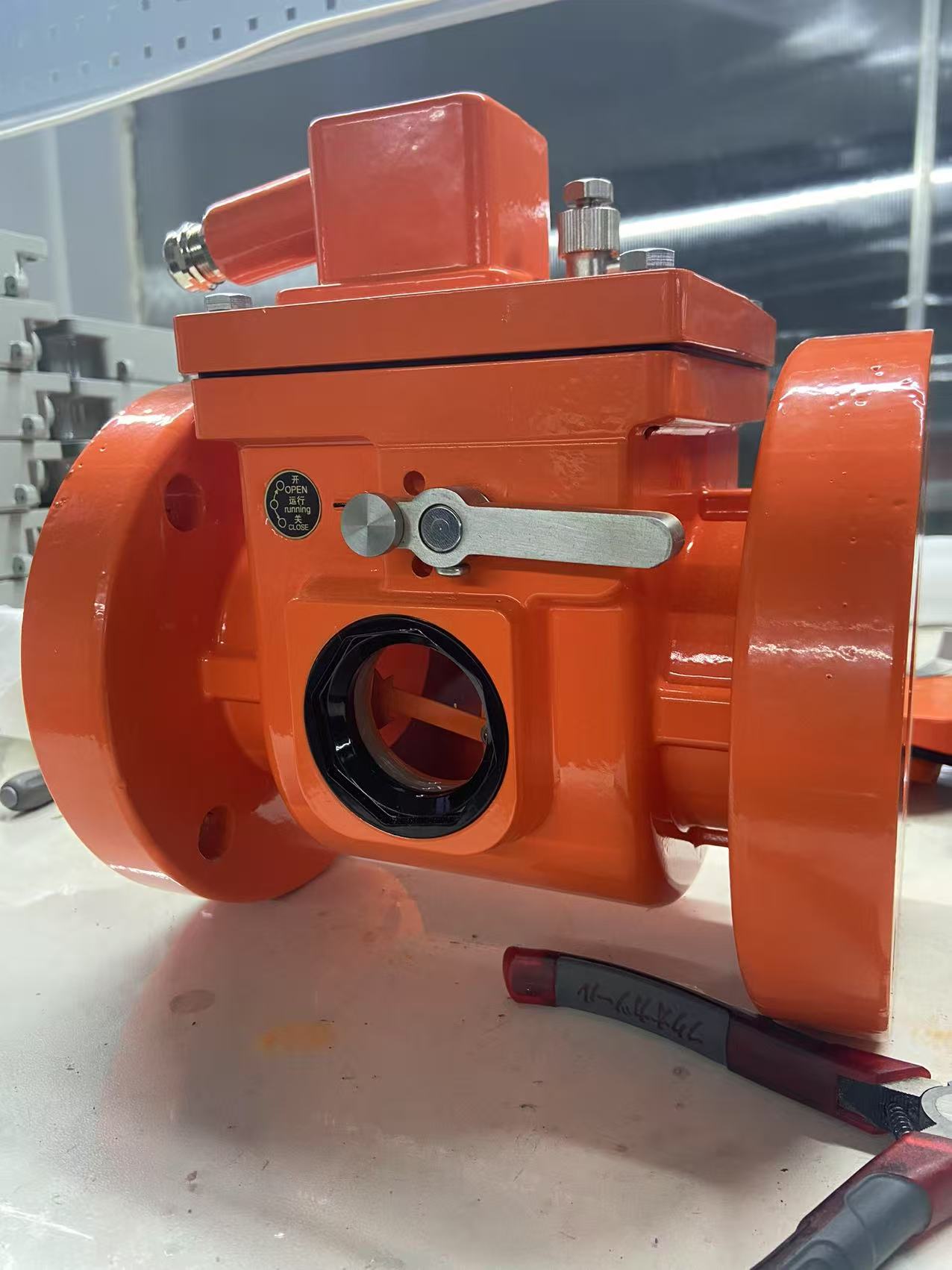

Процесс изготовления стальных поворотных клапанов – это не просто сварка и резка. Это комплекс, включающий в себя проектирование, выбор материала, точную механическую обработку, контроль качества на каждом этапе и, конечно, испытания. От качества исходного материала и точности изготовления деталей напрямую зависит долговечность и надежность готового изделия. Особенно это важно для клапанов, работающих в агрессивных средах или под высоким давлением.

Вообще, часто слышу, что 'клапан – это клапан'. Не так. Разные типы, разные материалы, разные требования. Для нефтегазовой отрасли один клапан – это один уровень ответственности, для водоснабжения – другой. И даже внутри одного сегмента есть свои тонкости. Например, клапаны для химической промышленности требуют особого внимания к материалу и его стойкости к коррозии. Без этого – короткий срок службы, а это всегда деньги и проблемы.

Сталь – это, конечно, основа. Но не любая сталь. Выбор марки стали – это критически важный момент. Для поворотных клапанов, работающих под высоким давлением, обычно используют специальные марок с повышенной прочностью и упругостью. Но даже внутри одной марки есть различия – обработанная сталь будет отличаться по своим свойствам от обычной. Кроме того, важно учитывать коррозионную стойкость. В зависимости от среды, может потребоваться использование нержавеющей стали или сплавов с добавками хрома, никеля и молибдена. Часто клиенты хотят использовать более дешевый вариант, это может сказаться на долговечности клапана и потребовать более частой замены, что может быть дороже в долгосрочной перспективе.

Мы вот однажды делали клапаны из 'стали марки Х' по чертежам. После года эксплуатации клиент жаловался на коррозию. Оказалось, что эта маркировка была не совсем точной, использовалась сталь с неоптимальным составом. Это был дорогостоящий урок, который заставил нас более тщательно проверять спецификации и качество материала у поставщиков. Нужно всегда уточнять полный состав сплава и его соответствие требованиям конкретного применения.

Точность обработки деталей – это то, что отличает качественный стальной поворотный клапан от подделки. Неправильный размер, неровная поверхность, неточная геометрия – все это может привести к утечкам, снижению производительности и даже к поломке клапана. Для этого используются различные методы обработки: токарная обработка, фрезерование, сверление, шлифование. Важно, чтобы оборудование было современным и обслуживалось должным образом.

Особенно сложным является изготовление уплотнительных поверхностей. Здесь требуется высокая точность и гладкость поверхности, чтобы обеспечить надежное уплотнение. Часто для этого используют специальные методы обработки, такие как электроэрозионная обработка или полировка. И опять же, качество работы станка и квалификация оператора играют ключевую роль. Не стоит экономить на этих аспектах, иначе потом придется переделывать.

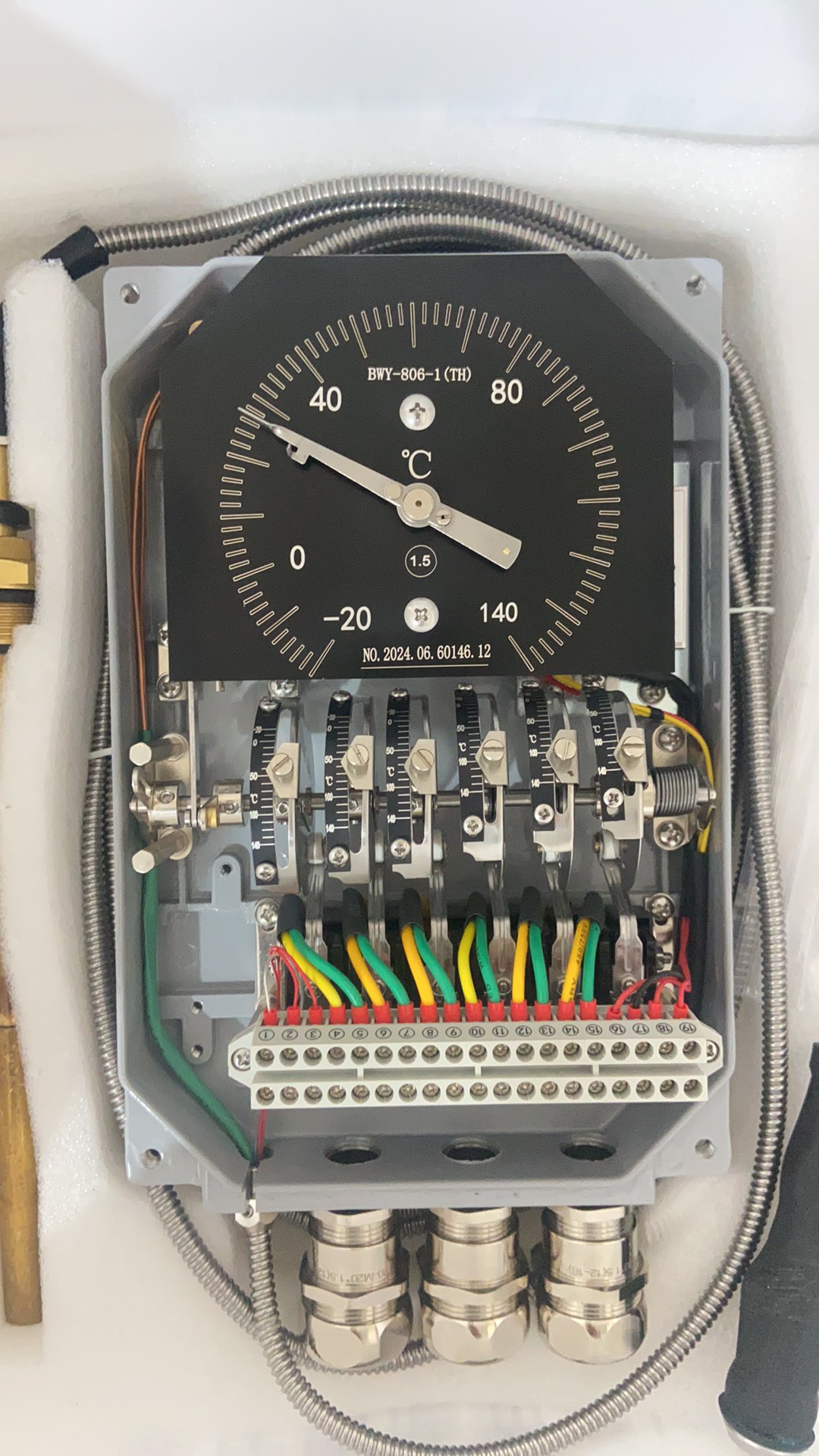

Контроль качества – это обязательный этап производства. Он включает в себя проверку соответствия деталей чертежам, контроль размеров, геометрических параметров, качества поверхности и других характеристик. Используются различные методы контроля: визуальный контроль, измерение штангенциркулем и микрометром, ультразвуковой контроль, рентгеновский контроль и другие. Нельзя полагаться только на визуальный осмотр – это недостаточно.

В нашей компании мы применяем систему контроля качества, которая охватывает все этапы производства. Каждая деталь проходит контроль после обработки и перед сборкой. Используем современное измерительное оборудование и привлекаем опытных технологов для проведения выборочных проверок. Также, мы проводим испытания готовых клапанов на соответствие требованиям стандартов. Это позволяет гарантировать надежность и долговечность наших изделий.

Сборка стальных поворотных клапанов – это ответственный процесс, требующий аккуратности и точности. Неправильная сборка может привести к утечкам и поломке клапана. Используются специальные смазки и герметики для обеспечения надежного соединения деталей. После сборки клапан проходит испытания на герметичность и работоспособность.

Испытания обычно проводятся в специальных лабораториях, где имитируются условия эксплуатации клапана. Проверяется его способность выдерживать заданное давление и температуру, а также устойчивость к коррозии. Результаты испытаний фиксируются в акте, который является подтверждением качества клапана. Если клапан не проходит испытания, он не допускается к дальнейшей эксплуатации.

Что часто встречается в практике? Недостаточный контроль качества входного сырья – это прямой путь к браку. Неправильный выбор материалов для уплотнительных элементов – тоже распространенная ошибка. Отсутствие квалифицированного персонала – одна из главных причин низкого качества продукции. Недостаточная автоматизация производственного процесса – это увеличивает вероятность человеческого фактора.

Мы когда-то сталкивались с проблемой некачественной сварки. Проводили бесконечные переделки и штрафы. Оказалось, что сварщики не имели достаточной квалификации и не соблюдали технологию сварки. Это был дорогостоящий опыт, который заставил нас усилить контроль за квалификацией персонала и внедрить систему обучения и повышения квалификации.

Производство стальных поворотных клапанов – это сложный и ответственный процесс. Требует квалифицированного персонала, современного оборудования и строгой системы контроля качества. Не стоит экономить на качестве материалов и комплектующих. В конечном итоге, это окупится надежностью и долговечностью готовой продукции. И, конечно, не стоит пренебрегать опытом и знаниями.

ООО Ляонин Цзыян Электрик, как производитель стальных поворотных клапанов, постоянно работает над улучшением качества своей продукции и внедрением новых технологий. Мы стремимся предоставлять нашим клиентам надежные и долговечные изделия, отвечающие самым высоким требованиям.