Начнем с простого – многие воспринимают завод сливных клапанов как производство стандартных деталей. И это, конечно, часть работы. Но, честно говоря, я всегда считал, что в этой нише гораздо больше нюансов, чем кажется на первый взгляд. Особенно когда дело доходит до проектирования и изготовления клапанов для специфических задач. Не просто 'перелить', а обеспечить надежность и долговечность в сложных условиях.

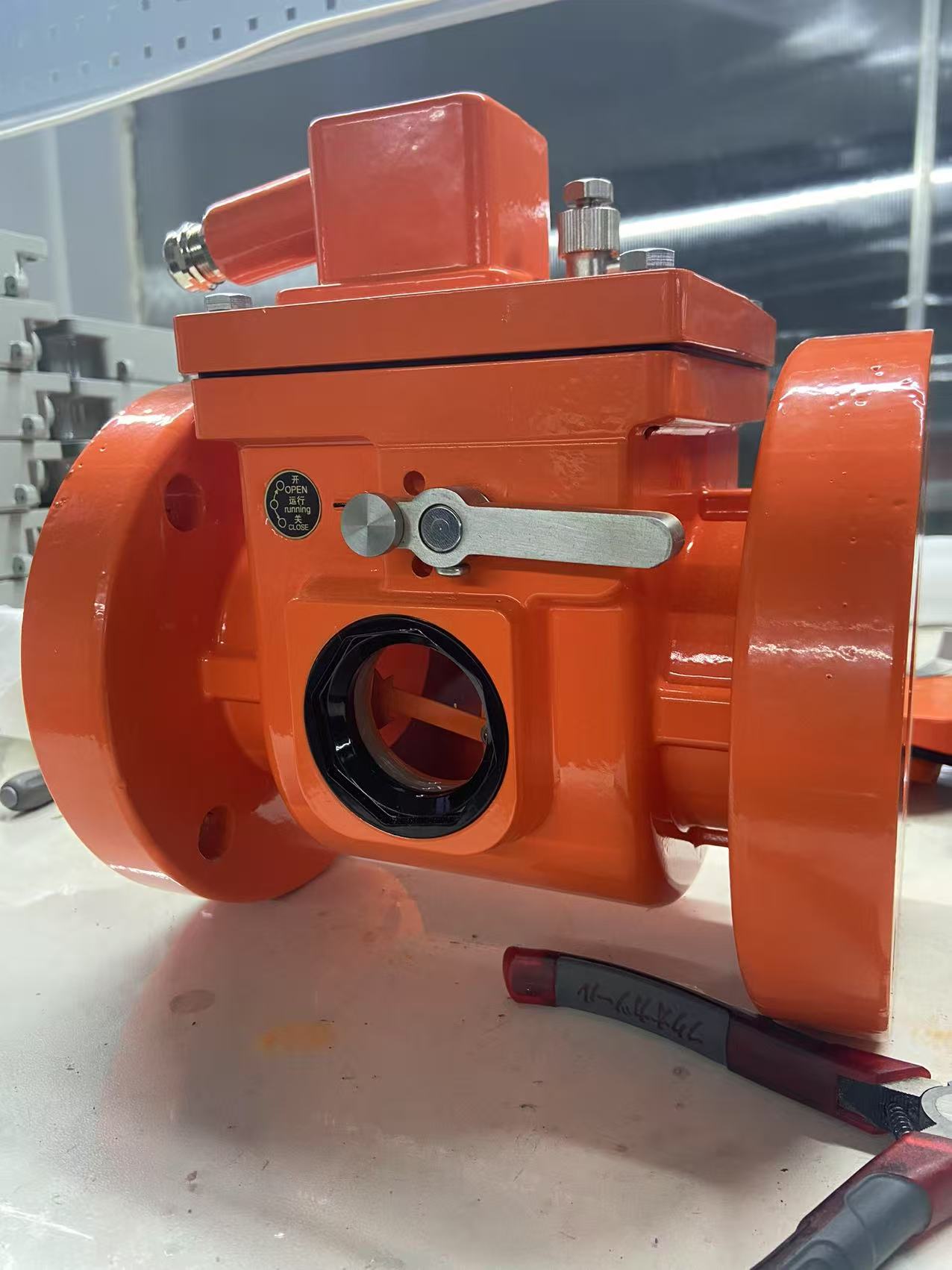

Не буду затягивать. Возьмем, к примеру, классическое представление о сливных клапанах. Встречаются они повсюду – от отопительных систем до промышленного оборудования. Однако, функциональность и конструкция этих клапанов могут сильно различаться в зависимости от области применения. Простое перекрытие потока – это минимум. Требования к материалам, устойчивость к коррозии, давление – все это определяет выбор конкретной модели. Это не просто 'открыл-закрыл', это – критически важный элемент безопасности и эффективности всей системы.

Очевидно, классифицировать все типы сливных клапанов можно бесконечно. По материалам – латунные, чугунные, нержавеющие. По конструкции – с пружиной, мембранные, поплавковые. И каждая категория имеет свои преимущества и недостатки. Например, для систем с агрессивными средами предпочтительнее использование нержавеющей стали или специальных сплавов. Для отопления часто применяются латунные клапаны, а для промышленных процессов – более прочные чугунные или стальные конструкции. Но, знаете, самым интересным является адаптация конструкции под конкретную задачу. Часто требуется уникальный клапан, разработанный под специфические требования заказчика.

Сам процесс проектирования и производства сливных клапанов – это комплексная задача. Начинается все с анализа требований заказчика – давление, температура, среда, требуемая производительность. Затем – выбор материала, разработка конструкции, выбор технологии изготовления. И здесь возникают различные сложности. Например, работа с коррозионно-активными материалами требует особого подхода к выбору оборудования и технологических процессов. Иначе – быстро выйдет из строя. Недавно у нас был случай, когда мы столкнулись с проблемой коррозии у клапанов, изготовленных из некачественного материала. Потребовались дополнительные затраты на ремонт и замену, что неприятно сказалось на бюджете.

Выбор материала – это, пожалуй, один из ключевых факторов, определяющих надежность и долговечность сливных клапанов. Латунь – доступный и проверенный материал, но она не подходит для работы с агрессивными средами. Нержавеющая сталь – более дорогой, но и более устойчивый к коррозии материал. Алюминиевые сплавы – легкие и коррозионностойкие, но менее прочные, чем сталь. Чугун, как правило, используется для более тяжелых условий эксплуатации, где требуется высокая прочность и устойчивость к высоким температурам. Часто требуется комбинация различных материалов для достижения оптимальных характеристик клапана.

Существуют различные технологии изготовления сливных клапанов, каждая из которых имеет свои особенности. Литье – это традиционный метод, который позволяет изготавливать клапаны сложной формы. Штамповка – более быстрый и экономичный метод, но он подходит только для простых конструкций. Обработка на станках с ЧПУ обеспечивает высокую точность и качество изготовления. Важно правильно выбрать технологию изготовления, исходя из требований к клапану и объема производства. Недавно мы внедрили новую технологию штамповки, что позволило нам значительно сократить время изготовления и снизить себестоимость продукции.

В своей работе мы сталкивались с разными задачами, и каждый проект уникален. Помню, однажды нам заказали сливные клапаны для системы охлаждения промышленного оборудования. Особое требование было к устойчивости к высоким температурам и давлению. Мы выбрали латунно-никелевый сплав и разработали конструкцию с усиленным корпусом. Клапаны отлично проработали и обеспечили надежную работу системы охлаждения. Но были и неудачи. Недавно мы изготавливали клапаны для систем с высокой концентрацией химических веществ. Мы изначально выбрали не подходящий материал, что привело к коррозии и выходу клапанов из строя в короткий срок. Урок был усвоен: тщательный анализ условий эксплуатации – залог успеха.

Производство сливных клапанов для разных отраслей имеет свои особенности. Для нефтегазовой отрасли требуется повышенная коррозионная стойкость и устойчивость к высоким давлениям и температурам. В химической промышленности важна совместимость материалов с агрессивными средами. В пищевой промышленности необходимо соблюдать строгие санитарные нормы и правила. Поэтому, при проектировании и изготовлении клапанов для специфических отраслей необходимо учитывать все эти факторы.

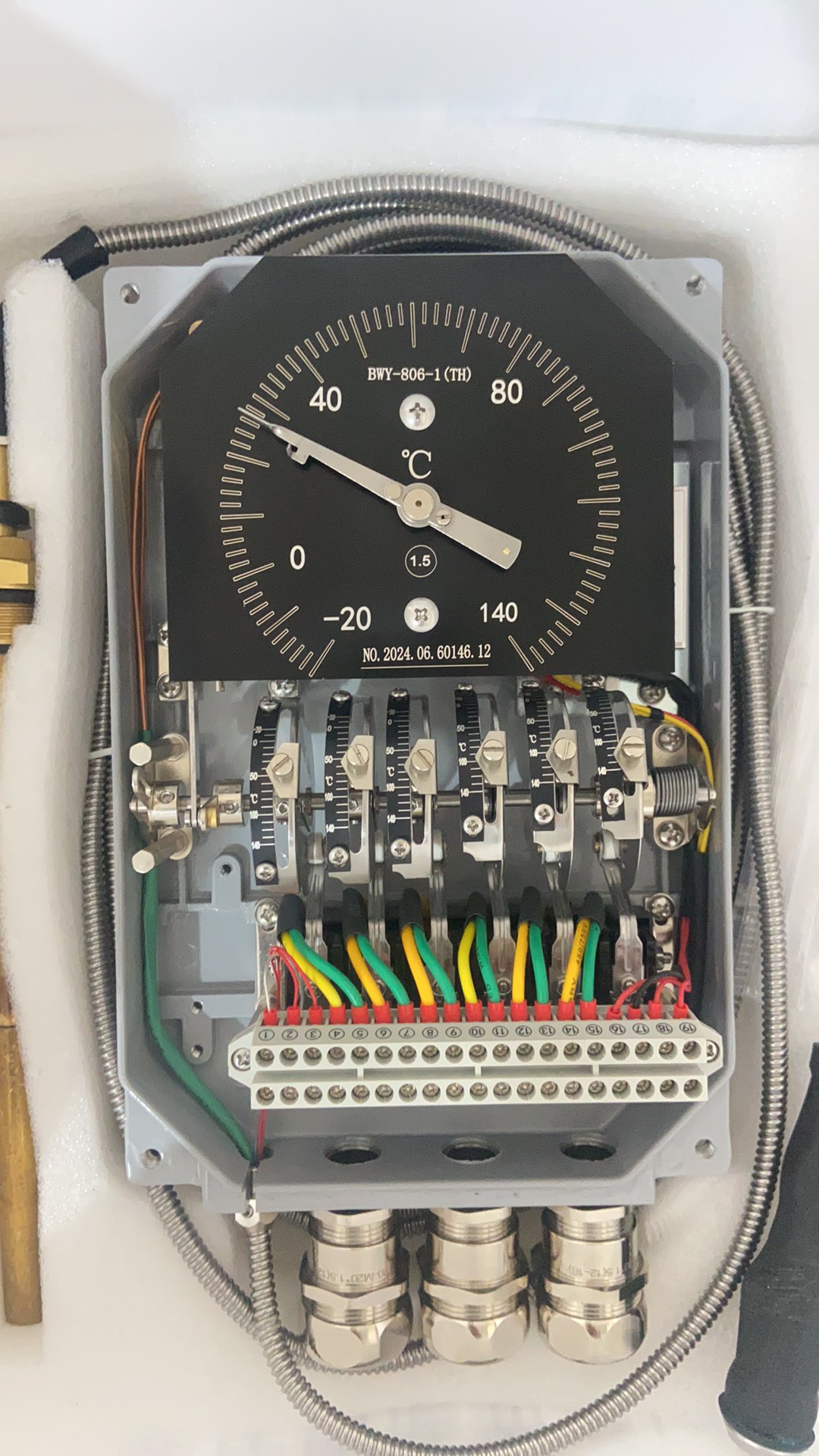

Сейчас наблюдается тенденция к автоматизации производства сливных клапанов. Внедряются роботизированные линии, используются системы автоматического контроля качества. Это позволяет повысить производительность, снизить себестоимость продукции и улучшить качество клапанов. Также растет спрос на клапаны с повышенной функциональностью – клапаны с датчиками давления, клапаны с возможностью дистанционного управления. Но, несмотря на развитие технологий, человеческий фактор остается важным. Опыт и знания инженеров – это то, что отличает хорошего производителя от простого сборщика.

Интересно наблюдать за развитием технологий в области сливных клапанов. Сейчас активно исследуются новые материалы, такие как керамические композиты и металлокерамические сплавы. Разрабатываются клапаны с изменяемой геометрией, которые могут адаптироваться к различным условиям эксплуатации. Возможно, в будущем мы увидим клапаны, которые смогут самостоятельно диагностировать неисправности и автоматически регулировать поток. Это открывает новые перспективы для повышения надежности и эффективности систем, использующих клапаны.

ООО Ляонин Цзыян Электрик стремится предложить своим клиентам сливные клапаны высокого качества, разработанные с учетом всех требований заказчика. Мы используем современные технологии и материалы, а также уделяем особое внимание контролю качества на всех этапах производства. Наша цель – обеспечить надежную и долговечную работу клапанов в любых условиях эксплуатации. У нас есть современное производственное помещение площадью 2800 квадратных метров и квалифицированный персонал. Приглашаем к сотрудничеству!