Сразу скажу – тема сливных клапанов кажется простой на первый взгляд. Но когда дело доходит до производства качественных уплотнительных крышек, всплывает куча нюансов. Просто собрать что-то, что 'закроет дыру' – это, конечно, возможно, но вот чтобы эта 'дыра' не давала протечек даже при серьезных нагрузках и в экстремальных условиях... тут уже другой разговор. Именно об этом и пойдет речь. Не будем говорить о каких-то глобальных тенденциях, а лучше поделимся наработками, которые мы накопили за время работы.

Итак, производство сливных клапанов и, в частности, их уплотнителей – это не просто механическая сборка. Это целая цепочка процессов, требующая строгого контроля качества на каждом этапе. Часто встречающаяся ошибка – недооценка роли материала уплотнителя. Люди стараются экономить, берут дешевый полиуретан или нитрил, а потом удивляются, что клапан начинает течь через пару месяцев эксплуатации. Это как пытаться построить дом из картона – рано или поздно он развалится.

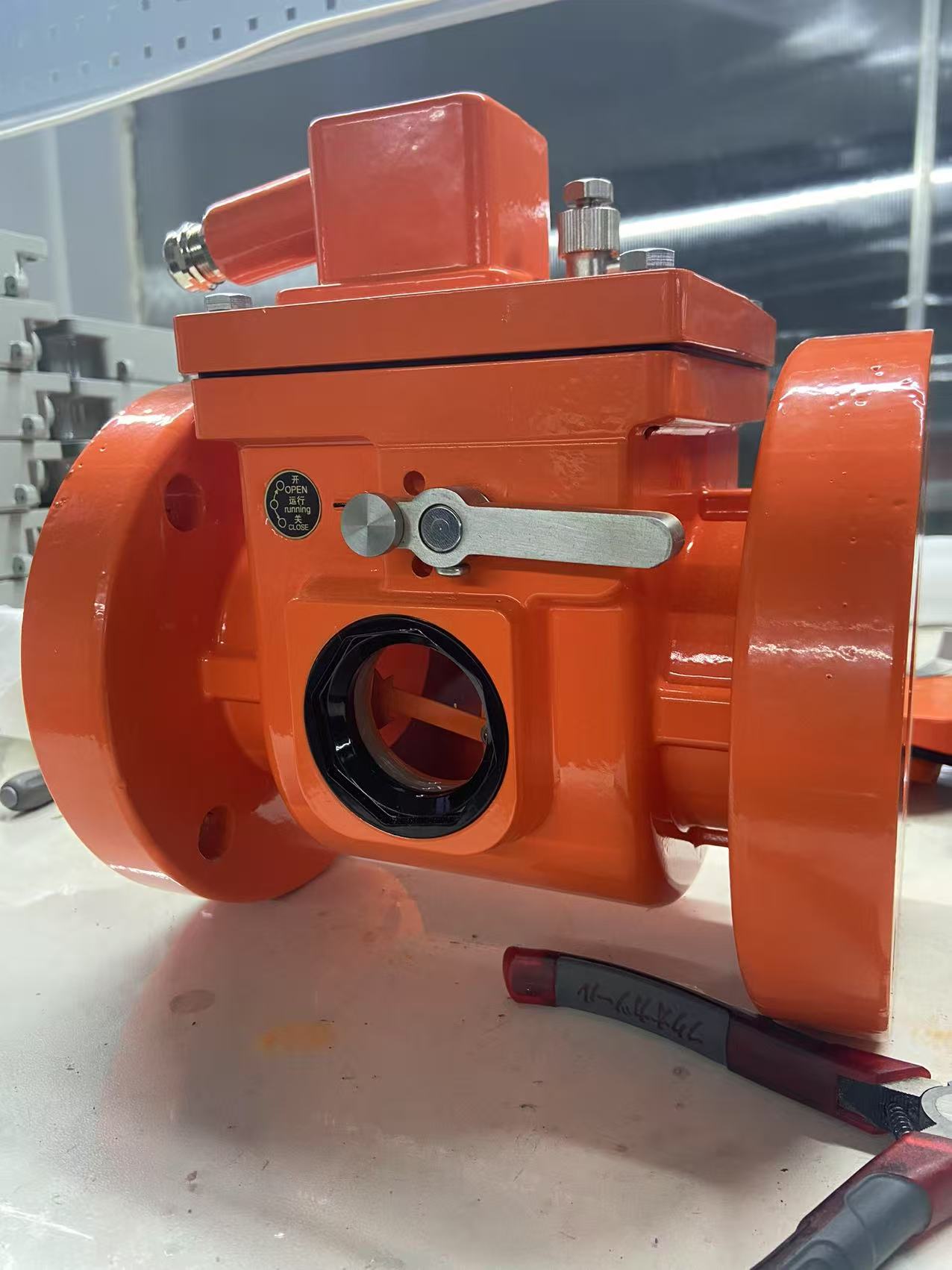

Важно понимать, что выбор материала уплотнителя напрямую зависит от рабочей среды. Температура, давление, химический состав жидкости – все это необходимо учитывать. Например, для работы с агрессивными средами требуется фторэластомер (FKM), а для высоких температур – силикон. Мы, в ООО Ляонин Цзыян Электрик, специализируемся на подборе оптимальных материалов именно для ваших задач.

Наш процесс начинается с детальной разработки конструкторской документации. Мы используем современные системы автоматизированного проектирования (CAD), что позволяет нам точно рассчитывать геометрию уплотнителя и моделировать его работу в различных условиях. Это, кстати, критически важно. Недостаточно просто нарисовать картинку – нужно понимать, как крышка будет взаимодействовать с другими компонентами клапана, какие напряжения будут возникать при ее эксплуатации.

После проектирования следует выбор технологического процесса изготовления. Это может быть литье под давлением, экструзия или механическая обработка. Выбор зависит от объема производства и требований к точности. Литье под давлением – оптимально для больших партий, экструзия – для длинных профилей, а механическая обработка – для изготовления отдельных деталей сложной формы. Мы используем современное оборудование, включая прессы, экструдеры и станки с ЧПУ.

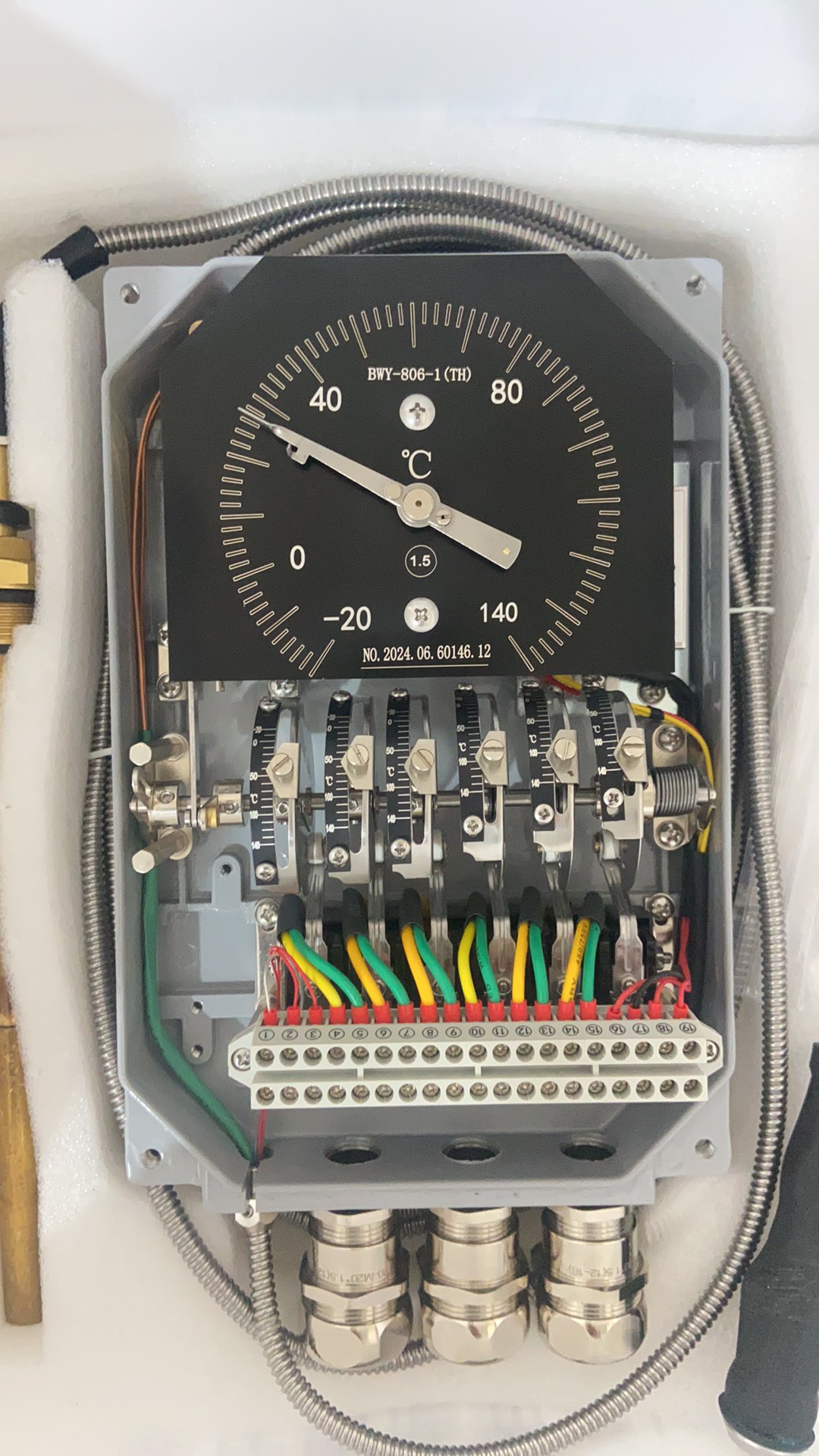

Контроль качества – это не просто проверка готовой продукции на наличие дефектов. Это комплексный процесс, включающий в себя контроль качества сырья, контроль технологических процессов и контроль готовой продукции. Мы используем различные методы контроля, включая визуальный осмотр, ультразвуковой контроль и испытания на герметичность. Особенно важно проводить испытания на усталостную прочность – это позволяет выявить слабые места в конструкции уплотнителя и предотвратить возможные аварии.

Недавно у нас был случай, когда мы обнаружили небольшую деформацию уплотнителя в партии, предназначенной для работы с высокотемпературной водой. К счастью, мы выявили эту деформацию до отправки клиенту и успели переделать всю партию. Это показывает, насколько важно уделять внимание деталям и не пренебрегать контролем качества.

Одним из самых распространенных проблем является сложность изготовления уплотнителей сложной формы. Например, для некоторых типов клапанов требуется уплотнитель с множеством выемок и канавок. Изготовить такие детали с высокой точностью – задача не из легких. Это требует использования дорогостоящего оборудования и высококвалифицированных специалистов. Мы постоянно работаем над совершенствованием наших технологических процессов, чтобы решить эту проблему.

Еще одна проблема – это обеспечение стабильности качества материалов. Качество сырья может сильно различаться в зависимости от поставщика. Поэтому мы тщательно выбираем поставщиков и проводим регулярные проверки качества поставляемых материалов. Помните, от качества уплотнителя напрямую зависит надежность и долговечность всего клапана.

Помимо уже упоминавшихся FKM, нитрила и силикона, мы используем и другие материалы, такие как Viton (FKM), EPDM, PTFE и другие. Выбор материала крышки для сливных клапанов зависит от множества факторов, включая температуру рабочей среды, давление, химический состав жидкости и требования к износостойкости. Например, для работы с агрессивными химическими веществами часто используют фторэластомеры (FKM), а для высоких температур – силикон.

PTFE (тефлон) – это материал с очень низким коэффициентом трения и отличной химической стойкостью. Его часто используют для изготовления уплотнителей, работающих в условиях высокой абразивности или в контакте с агрессивными средами. Выбор правильного материала уплотнителя – это инвестиция в долговечность и надежность всего клапана.

ООО Ляонин Цзыян Электрик обладает современным производственным комплексом и высококвалифицированным персоналом. Мы можем изготавливать уплотнительные крышки для сливных клапанов различных типов и размеров. Мы работаем как с мелкими заказами, так и с крупносерийным производством. Наш опыт позволяет нам находить оптимальные решения для любых задач.

Мы не просто производим уплотнительные крышки – мы предлагаем комплексный подход к решению проблем герметизации. Мы сотрудничаем с нашими клиентами на всех этапах – от проектирования до производства и поставки. Наша цель – обеспечить наших клиентов надежными и долговечными решениями, которые соответствуют самым высоким требованиям.