Итак, **завод по производству корпусов трансформаторов 35 кВ**… Звучит просто, да? Но на деле – это целая куча тонкостей, которые часто упускают из виду. Многие считают, что дело только в металле и сварке, но это лишь верхушка айсберга. Важно понимать, что корпус – это не просто оболочка, это критически важная часть трансформатора, от которой зависит его надежность, долговечность и безопасность. И вот где начинаются настоящие проблемы и интересные решения.

Первое, о чем нужно думать – это, конечно, требования. И они серьезные. Мы работаем с высоковольтными установками, поэтому требования к прочности, электромагнитной совместимости, герметичности и пожаробезопасности просто колоссальные. Корпус должен выдерживать значительные механические нагрузки, вибрации, перепады температур и влажности. Нельзя забывать про защиту от внешних воздействий: пыли, грязи, агрессивных сред. Также, важным фактором является соответствие международным стандартам, например, IEC 60076. Часто встречаются заказы с очень специфическими требованиями, связанными с конкретной технологией трансформатора или условиями эксплуатации.

Особенно часто встречается недопонимание в части теплоотвода. Вроде бы, корпус – это защита, а не радиатор. Но тепло, выделяемое трансформатором, нужно эффективно отводить, чтобы избежать перегрева и выхода из строя. Поэтому, в конструкцию корпуса обязательно предусматривают специальные элементы для отвода тепла – ребра охлаждения, вентиляционные каналы, системы отвода воздуха. И тут уже возникает вопрос: как оптимально их разместить и спроектировать, чтобы обеспечить максимальную эффективность?

Лично у нас был случай, когда заказчик настаивал на очень компактном корпусе, но при этом не учитывал требования к теплоотводу. В итоге, трансформатор работал с перегревом, что привело к сокращению срока его службы в несколько раз. Этот опыт научил нас – экономить на дизайне корпуса нельзя, это прямая инвестиция в надежность и долговечность оборудования.

Что касается материалов, то чаще всего используют стальные листы – разные марки стали, в зависимости от требуемой прочности и коррозионной стойкости. Применяются различные технологии: штамповка, сварка, механическая обработка. Важно правильно выбирать технологию, чтобы обеспечить высокую точность изготовления и надежность соединения деталей. Мы, например, в основном используем автоматическую дуговую сварку, что позволяет получить прочные и качественные швы. Хотя, при определенных условиях, лазерная сварка может быть предпочтительнее, особенно для тонких листов.

Также, актуально применение антикоррозионных покрытий – порошковая окраска, гальванизация. Это позволяет защитить корпус от коррозии и продлить срок его службы. Но тут важно правильно подобрать покрытие, чтобы оно было совместимо с материалом корпуса и не влияло на его электрические характеристики.

Иногда, для особых применений, используют алюминиевые корпуса. Они легче стальных, но менее прочные. Их применяют там, где важен вес, а механические нагрузки невелики. Однако, алюминиевые корпуса требуют более сложной технологии изготовления и более тщательной защиты от коррозии.

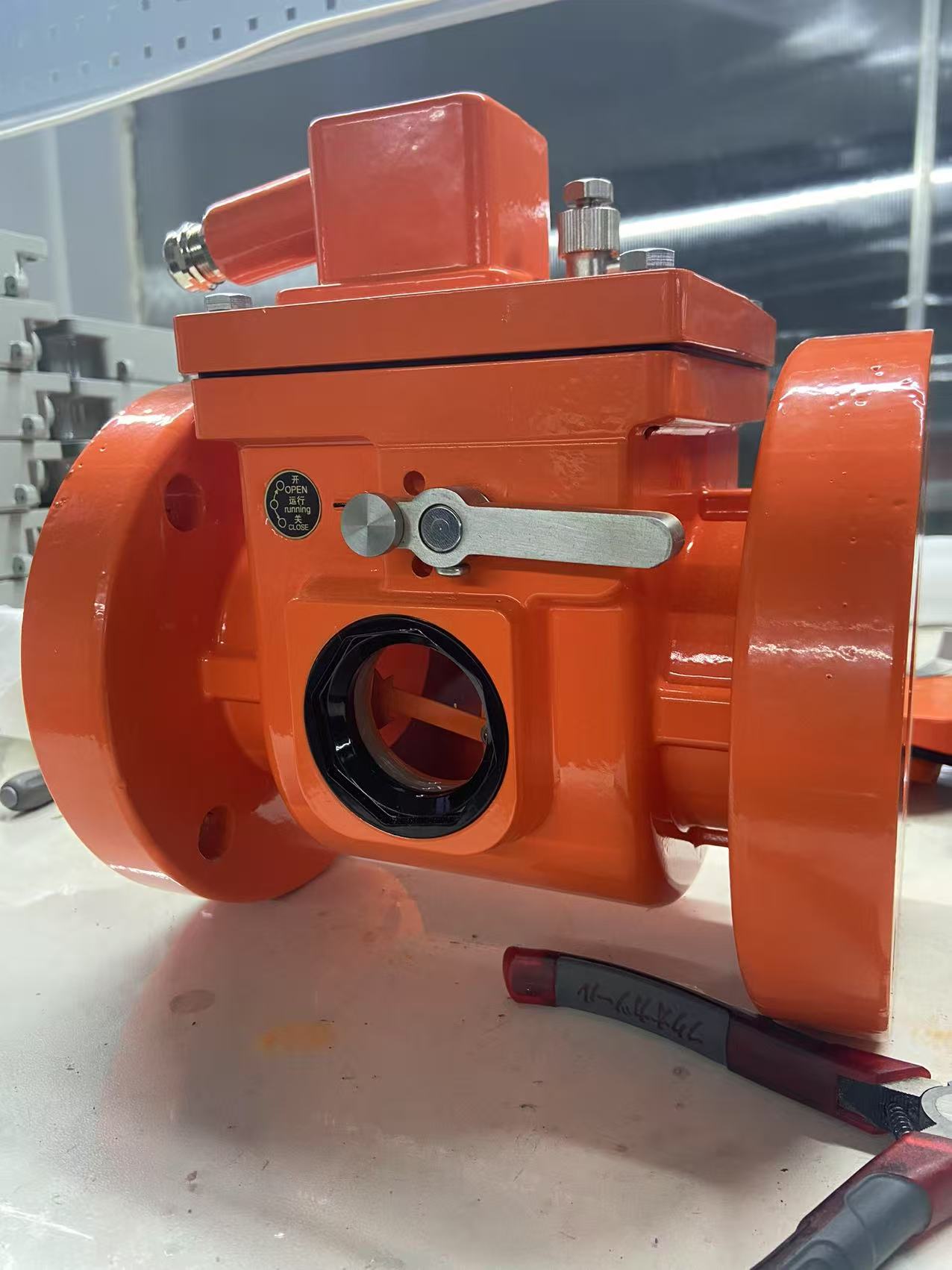

Сборка корпуса – это тоже не просто приваривание листов. Нужна высокая точность, аккуратность и внимание к деталям. Необходимо обеспечить правильную установку всех элементов – ребер охлаждения, вентиляционных каналов, электрических соединений. Очень часто встречаются проблемы с герметичностью корпуса, что приводит к утечке масла или газов. Чтобы избежать этого, необходимо использовать специальные уплотнители и герметики, а также тщательно проверять качество сварных швов.

Кроме того, важно учитывать удобство монтажа и обслуживания. Корпус должен быть легко устанавливаемым и демонтируемым, чтобы обеспечить возможность проведения планово-предупредительных ремонтов. Необходимо предусмотреть доступ к электрическим соединениям, вентиляционным каналам и другим важным элементам.

Нам однажды пришлось столкнуться с проблемой, когда заказчик заказывал корпус с очень сложной системой вентиляции. В итоге, сборка оказалась крайне затруднительной, а обслуживание – практически невозможным. Поэтому, при проектировании корпуса всегда нужно думать о том, как его будут устанавливать и обслуживать, и учитывать это при разработке конструкции.

Контроль качества – это обязательный этап в производстве корпусов. На каждом этапе производства – от штамповки до сварки – необходимо проводить контроль качества, чтобы выявить и устранить дефекты. Используются различные методы контроля: визуальный осмотр, ультразвуковой контроль, рентгенография. Важно не только выявить дефекты, но и предотвратить их возникновение. Для этого необходимо использовать качественное оборудование и материалы, а также обучать персонал.

После изготовления корпус должен пройти сертификацию, чтобы подтвердить его соответствие требованиям безопасности и качества. В России это обычно делается в соответствии с требованиями Федеральной службы по надзору в сфере защиты прав потребителей и благополучия человека (Роспотребнадзор). Сертификация – это важный шаг, который позволяет гарантировать потребителям качество и безопасность продукции.

Многие компании, к сожалению, пренебрегают контролем качества, чтобы сократить затраты. Но это может привести к серьезным последствиям – выходу корпуса из строя, утечке масла или газов, а в худшем случае – к пожару. Поэтому, инвестиции в контроль качества – это всегда оправданные затраты.

В последние годы наблюдается тенденция к использованию новых материалов и технологий при производстве корпусов для трансформаторов. Например, активно развивается применение композитных материалов – они легче стальных, но обладают высокой прочностью и коррозионной стойкостью. Также, появляются новые технологии сварки и покрытия, которые позволяют повысить качество и долговечность корпуса.

Особое внимание уделяется вопросам энергоэффективности. Разрабатываются корпуса с улучшенной теплоизоляцией и системой отвода тепла, которые позволяют снизить потери энергии и повысить эффективность трансформатора. В частности, интерес представляют корпуса с использованием тепловых трубок и радиаторов.

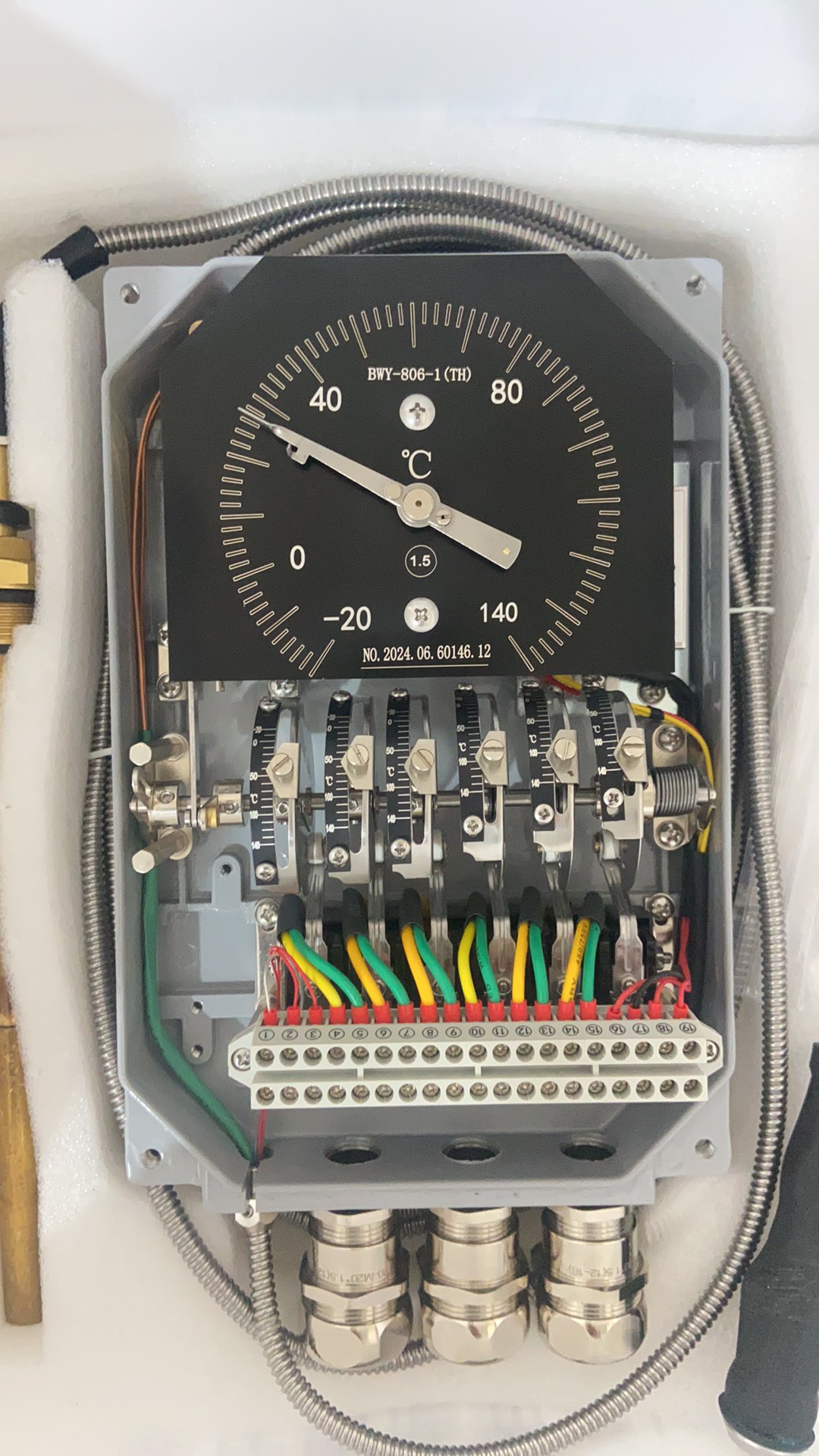

Наши исследования показывают, что спрос на корпуса с интегрированными системами мониторинга и диагностики растет. Эти системы позволяют отслеживать состояние трансформатора в режиме реального времени и выявлять потенциальные проблемы на ранней стадии. Это позволяет предотвратить серьезные поломки и продлить срок службы оборудования. ООО Ляонин Цзыян Электрик, как производитель комплектующих для трансформаторов, активно внедряет такие решения в свою продукцию. Наш веб-сайт https://www.ziyangelectric.ru предоставляет подробную информацию о наших разработках.