Что скрывается за запросом 'Завод по производству бабочек DN'? Первое, что приходит в голову – это, конечно, какой-то специфический, возможно, нишевый производственный процесс. Но после нескольких разговоров с коллегами и небольшого исследования рынка, картина вырисовывается куда сложнее и интереснее. Речь идет не о насекомых, а о сборке трансформаторных комплектующих – ?бабочек?, как их иногда называют. И, если честно, то многих удивляет, что в России вообще есть специализированные предприятия, занимающиеся этим. Сегодня попробую поделиться своими наблюдениями, возможно, кто-то из читателей столкнется с подобной задачей и мои заметки окажутся полезными.

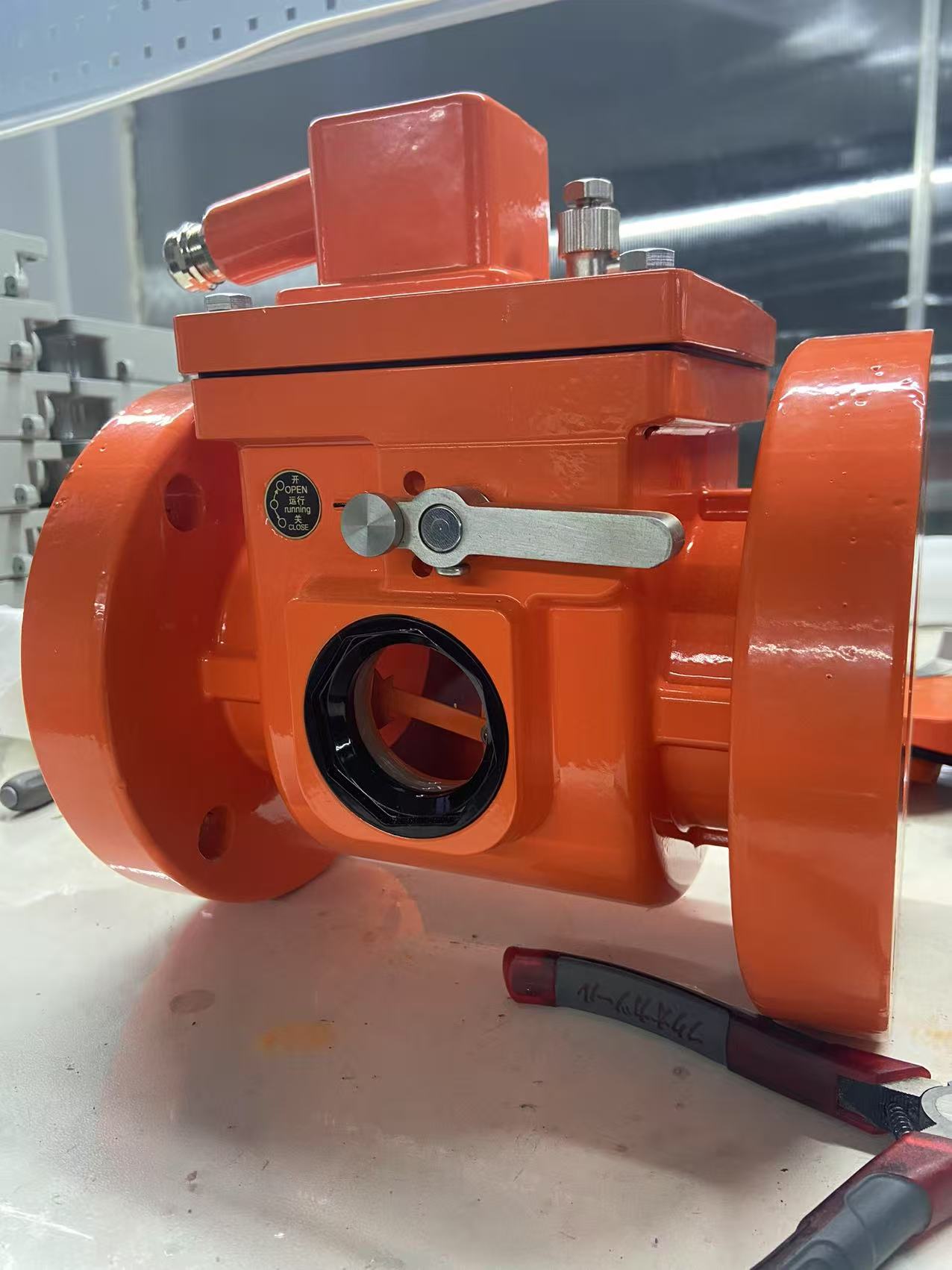

Итак, для начала стоит понять, что конкретно имеется в виду под термином 'бабочки'. Это, по сути, сборные узлы, которые используются в трансформаторах для соединения обмоток и обеспечения электрической проводимости. Они являются ключевым элементом в процессе сборки трансформатора, обеспечивая надежное и эффективное соединение. Качество этих узлов напрямую влияет на надежность и долговечность всего трансформатора. Проблема в том, что стандартных решений для всех типов трансформаторов просто нет – нужны индивидуальные разработки и точное исполнение.

Мы в ООО 'Ляонин Цзыян Электрик' (https://www.ziyangelectric.ru) начали заниматься этой задачей относительно недавно, в 2021 году. Наш завод расположен в Шэньяне, провинция Ляонин. У нас есть производственные помещения площадью 2800 квадратных метров, современное оборудование и, что немаловажно, команда опытных специалистов. Компания Цзыян специализируется на сборке комплектующих для трансформаторов, стремится предоставлять высококачественную продукцию и услуги.

Процесс производства бабочек – это, как правило, многоступенчатый процесс. Он начинается с получения технического задания от заказчика, в котором детально прописываются все требования к узлу: характеристики, материалы, размеры, схемы соединения. Затем следует разработка конструкторской документации, которая должна быть максимально точной и полной. Это, пожалуй, самый трудоемкий этап. Мы всегда уделяем особое внимание этим деталям, так как ошибки на этом этапе могут привести к серьезным проблемам на последующих стадиях.

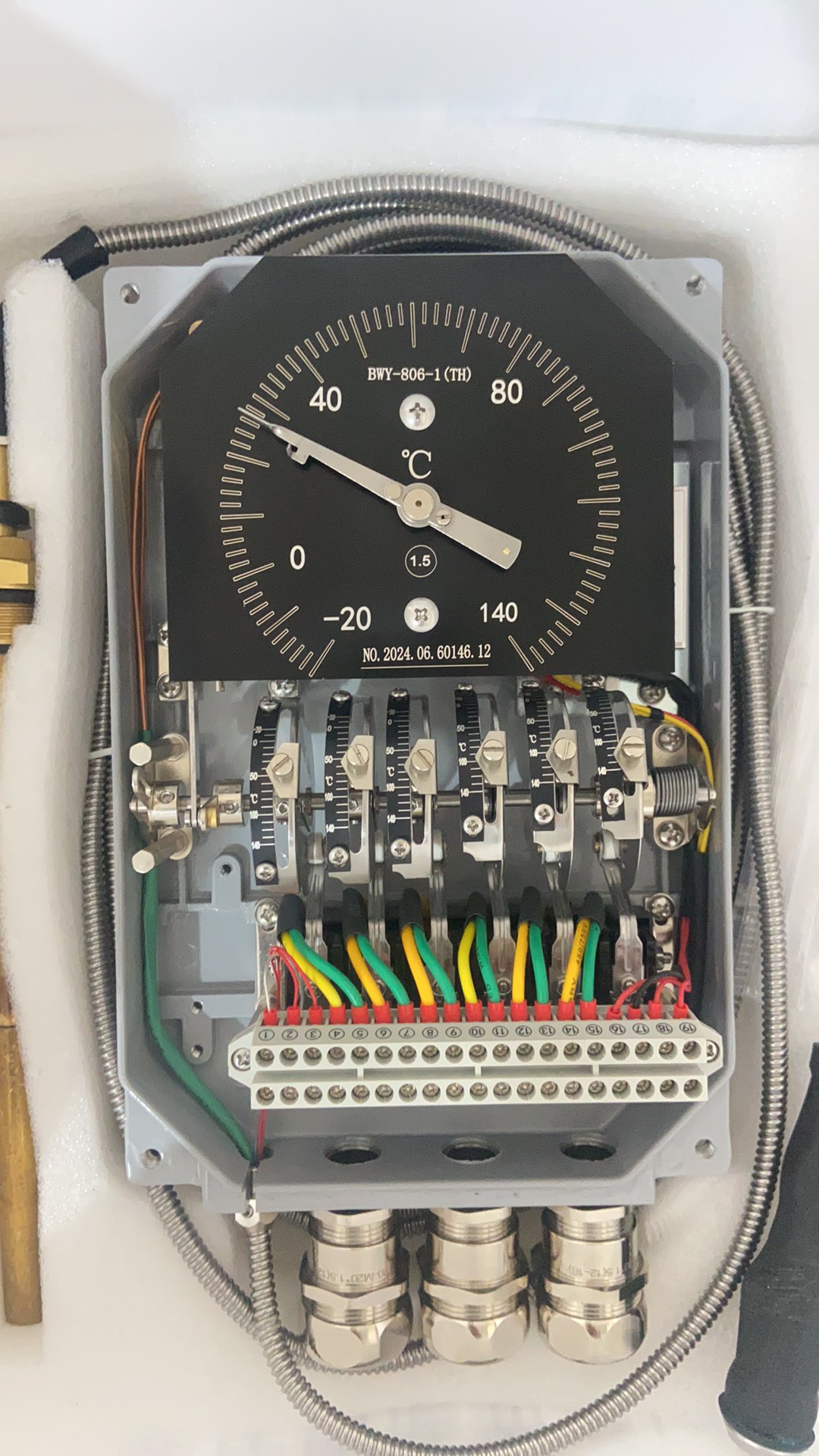

Далее идет подготовка материалов: закупка необходимых компонентов, проверка их качества и соответствия спецификациям. Затем – непосредственно сборка узла. Это может включать в себя механическую обработку, сварку, пайку, монтаж электрических контактов и т.д. Важно, чтобы все операции выполнялись с соблюдением строгих технологических регламентов. После сборки проводится контроль качества: визуальный осмотр, электрические испытания, проверка на соответствие требованиям.

Не все так гладко, как кажется на первый взгляд. Одной из основных сложностей является обеспечение высокого уровня точности и качества. Любая неточность в размерах или качестве материалов может привести к проблемам при монтаже трансформатора и, как следствие, к его неисправности. Кроме того, часто встречаются проблемы с поставками комплектующих. Не всегда можно быстро найти нужные компоненты, особенно если это узкоспециализированные детали. Мы, например, в начале сталкивались с задержками в поставках контактов и клемм, что существенно влияло на сроки производства.

Еще одна проблема – это квалификация персонала. Для сборки бабочек требуется не только техническое образование, но и опыт работы. Нам приходилось тратить немало времени и ресурсов на обучение наших сотрудников, чтобы они могли выполнять свою работу на высоком уровне. Помню, как один из наших новых сотрудников пытался сэкономить время, используя не совсем стандартный инструмент – это чуть не привело к повреждению детали. К счастью, вовремя заметили и предотвратили серьезную ошибку.

Недавно мы получили заказ на сборку бабочек для трансформатора с нестандартными характеристиками. Это была сложная задача, так как потребовалось разработать новую конструкцию узла и подобрать специальные материалы. Команда инженеров проработала несколько вариантов, прежде чем найти оптимальное решение. Производство узлов заняло около двух недель, но благодаря тщательному контролю качества, все компоненты были собраны в соответствии со всеми требованиями заказчика.

Это был хороший опыт, который позволил нам отточить наши навыки и повысить эффективность производства. Конечно, были и ошибки, и неудачи. Но мы всегда стараемся учиться на своих ошибках и двигаться вперед. Например, однажды мы допустили небольшую ошибку в расчете геометрии узла, что привело к необходимости переделки партии деталей. Это дорого обошлось, но мы извлекли из этого урок и внесли изменения в нашу систему контроля качества.

В заключение хочется отметить, что производство бабочек – это перспективное направление. С развитием энергетики и появлением новых типов трансформаторов, спрос на эти компоненты будет только расти. Мы планируем продолжать расширять наши производственные мощности, совершенствовать технологические процессы и повышать квалификацию персонала. Кроме того, мы заинтересованы в сотрудничестве с другими компаниями, чтобы создавать комплексные решения для отрасли.

Сейчас активно изучаем возможности автоматизации некоторых операций – например, использования роботизированных систем для сборки и контроля качества. Это позволит нам повысить производительность и снизить затраты. Еще одно направление – это разработка новых материалов и технологий, которые позволят создавать более надежные и долговечные узлы. Уверен, что в будущем Завод по производству бабочек DN (или что-то в этом роде, как мы это называем внутри) может стать одним из лидеров отрасли.