Давайте сразу отбросим теоретические рассуждения о точных измерениях. Реальная работа на заводе намоточного термометра – это не только соблюдение ГОСТов, но и постоянный поиск баланса между стоимостью, надежностью и, конечно, точностью. Часто встречаются ситуации, когда экономия на материалах или нехватка времени приводит к проблемам с долговечностью, а в итоге – к убыткам. В этой статье я постараюсь поделиться опытом, полученным в процессе работы, и рассказать о самых распространенных трудностях и способах их решения.

В целом, процесс изготовления намоточного термометра состоит из нескольких ключевых этапов: подготовка материалов, намотка проволоки, сборка термометра, контроль качества и упаковка. Каждый из этих этапов требует особого внимания и соблюдения определенных технологических параметров. Начало – это выбор и подготовка проволоки. Важно правильно подобрать материал (обычно это медь или сплавы) и обеспечить его чистоту, чтобы избежать проблем с проводимостью и коррозией. Не стоит недооценивать этот этап, от качества проволоки напрямую зависит точность измерения.

Самый трудоемкий и ответственный этап – это, конечно, намотка. Тут нужно учитывать несколько факторов: диаметр термометра, плотность намотки, равномерность распределения витков. Часто возникают вопросы с автоматизацией этого процесса. Несмотря на то, что существуют автоматические намоточные машины, ручной труд все еще остается неизбежным, особенно при изготовлении термометров нестандартных размеров или для небольших партий. Проблема в том, что автоматизация не всегда позволяет достичь требуемой точности и равномерности, и часто требуется ручная корректировка.

Сборка термометра - это, казалось бы, простой этап, но здесь тоже легко допустить ошибки. Важно правильно соединить все элементы, обеспечить герметичность соединения проволоки с чувствительным элементом. Часто возникают проблемы с качеством пайки или сварки, что приводит к утечкам и снижению точности измерения. Процесс требует опыта и аккуратности. Я помню один случай, когда небольшая деталь, неверно установленная при сборке, привела к полной неработоспособности термометра. Потеря материалов, время, потраченное на диагностику – все это могло быть предотвращено.

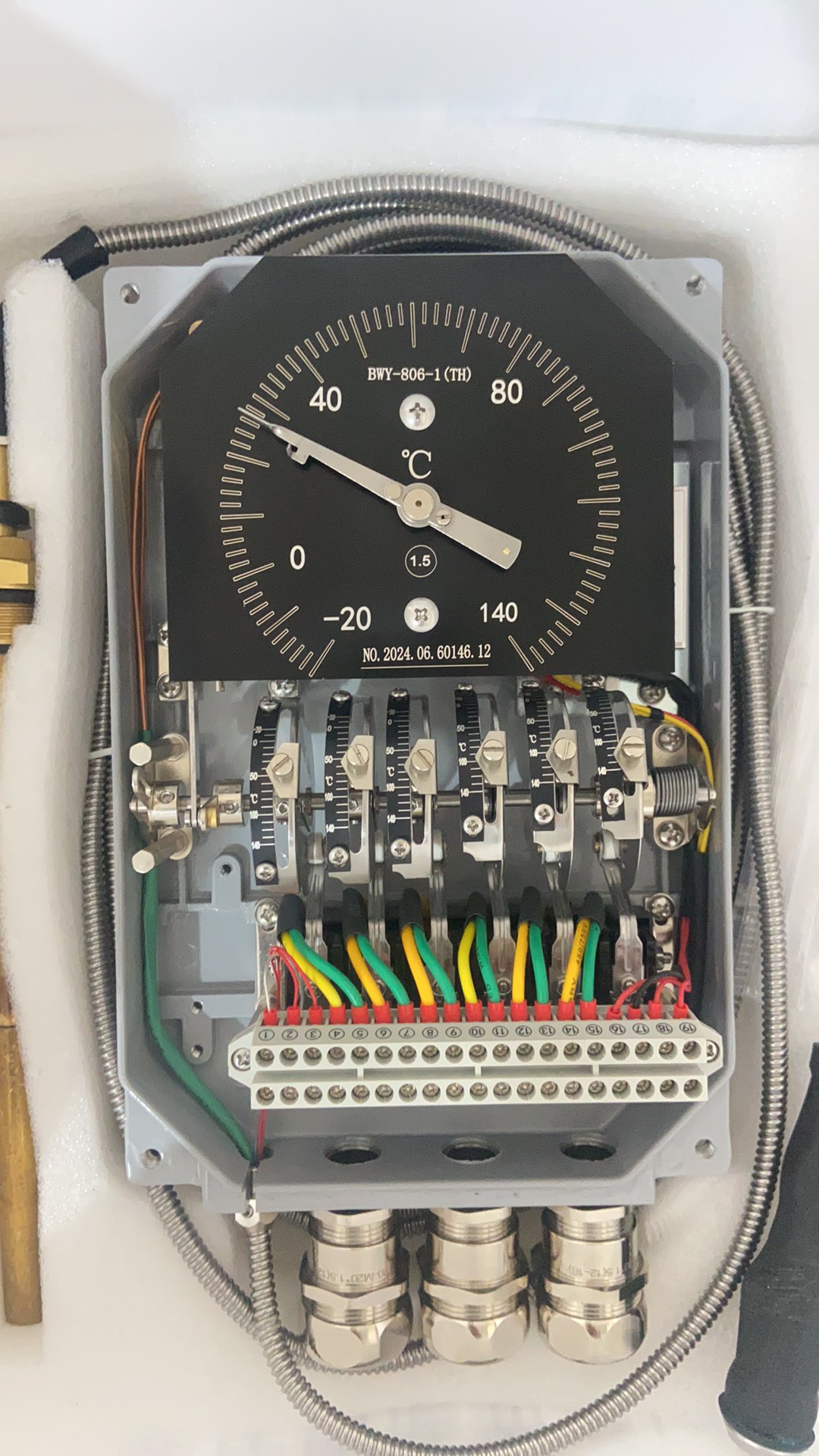

Контроль качества – это критически важный этап в производстве намоточных термометров. Простое визуальное обследование недостаточно, необходимо проводить ряд измерений и испытаний, чтобы убедиться в соответствии продукта требованиям ГОСТа и техническим характеристикам. Это включает в себя проверку на соответствие размеров, электрических характеристик, точности измерения, а также на герметичность. Нельзя экономить на контроле качества, это всегда окупается в долгосрочной перспективе.

Один из самых распространенных способов контроля точности – это калибровка термометра по эталонному термометру. Но это требует наличия соответствующего оборудования и квалифицированного персонала. Часто небольшие предприятия вынуждены обращаться в специализированные лаборатории для проведения калибровки. Другой важный аспект – это проверка на устойчивость к внешним воздействиям, таким как вибрация, удары, перепады температуры. Мы однажды потеряли большую партию термометров из-за того, что не учли фактор вибрации при транспортировке. Термометры, которые хорошо работали в лаборатории, начали давать сбои в реальных условиях эксплуатации.

Современные методы контроля качества включают в себя использование автоматизированных систем тестирования и анализа данных. Это позволяет повысить точность и скорость контроля, а также снизить вероятность ошибок. Но даже при использовании самых передовых технологий, человеческий фактор остается важным. Опытный оператор может заметить ошибки, которые не были бы обнаружены автоматизированной системой.

Среди наиболее распространенных проблем при производстве намоточных термометров можно выделить следующие: нестабильность качества материалов, неточность намотки, проблемы с сборкой и контролем качества. Решение этих проблем требует комплексного подхода, который включает в себя выбор надежных поставщиков материалов, внедрение современных технологий производства, обучение персонала и строгое соблюдение технологических регламентов. Необходимо постоянно анализировать статистику дефектов и выявлять причины их возникновения, чтобы предотвратить их повторение.

Часто возникают сложности с обеспечением высокой точности термометров. Это связано с влиянием различных факторов, таких как температура окружающей среды, влажность, вибрация. Чтобы минимизировать эти факторы, необходимо использовать специальные защитные покрытия, улучшить конструкцию термометра и провести тщательную калибровку.

Еще одна проблема – это высокая стоимость оборудования и материалов. Это особенно актуально для небольших предприятий. В этом случае необходимо тщательно планировать производство, оптимизировать затраты и искать возможности для снижения себестоимости продукта без ущерба для качества. Например, можно использовать более дешевые материалы или упростить конструкцию термометра. Но нужно помнить, что экономия должна быть разумной и не должна приводить к ухудшению характеристик продукта.

Отрасль производства намоточных термометров не стоит на месте, постоянно появляются новые технологии и материалы, которые позволяют повысить точность, надежность и долговечность продукта. Особое внимание уделяется автоматизации производства, внедрению современных систем контроля качества и использованию экологически чистых материалов. В будущем можно ожидать появления термометров с беспроводной передачей данных, встроенными датчиками и возможностью интеграции с системами автоматизации производства.

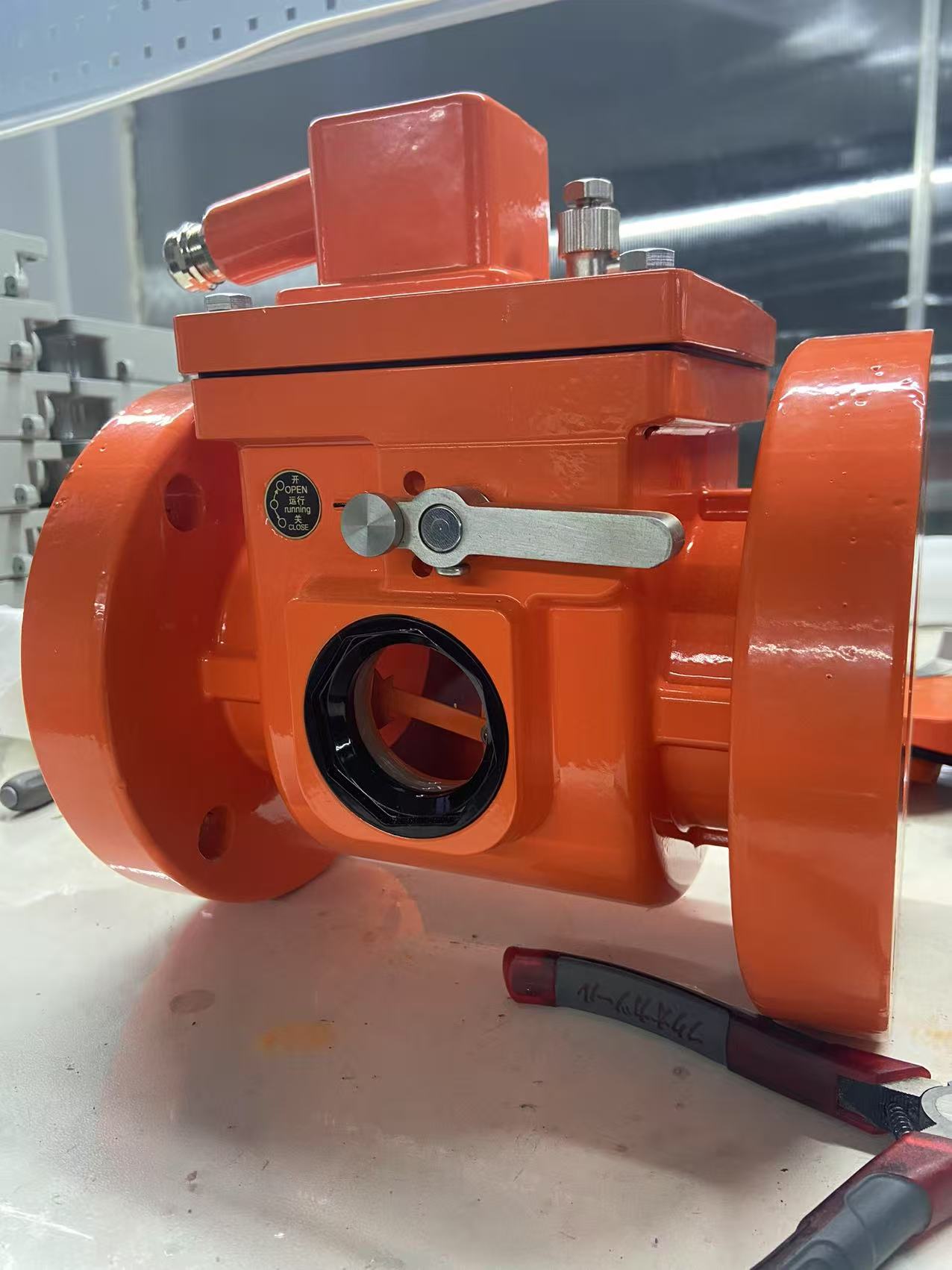

Также растет спрос на термометры, предназначенные для работы в экстремальных условиях – высоких и низких температурах, в агрессивных средах. Эти термометры используются в различных отраслях промышленности, таких как энергетика, химическая промышленность, нефтегазовая промышленность. Производство таких термометров требует высокой квалификации персонала и использования специализированного оборудования.

В заключение хотелось бы отметить, что производство намоточных термометров – это сложный и ответственный процесс, требующий опыта, знаний и постоянного совершенствования. Только при соблюдении всех технологических параметров и строгом контроле качества можно гарантировать надежность и долговечность продукта.