Итак, завод заслонок поворотных затворов… Сразу возникает ощущение чего-то довольно узкоспециализированного. И это верно, в определенной степени. Но часто клиенты, а иногда и мы сами, преувеличивают сложность производства. Считают, что это просто сборка готовых деталей. Да, есть элементы сборки, но если говорить о качественных заслонках поворотных затворов, то тут целая плеяда инженерных решений, от точности изготовления корпуса до гидродинамики работы самого затвора. Недавний опыт показал, что недооценка этих нюансов приводит к серьезным проблемам, а значит, и к большим затратам в будущем.

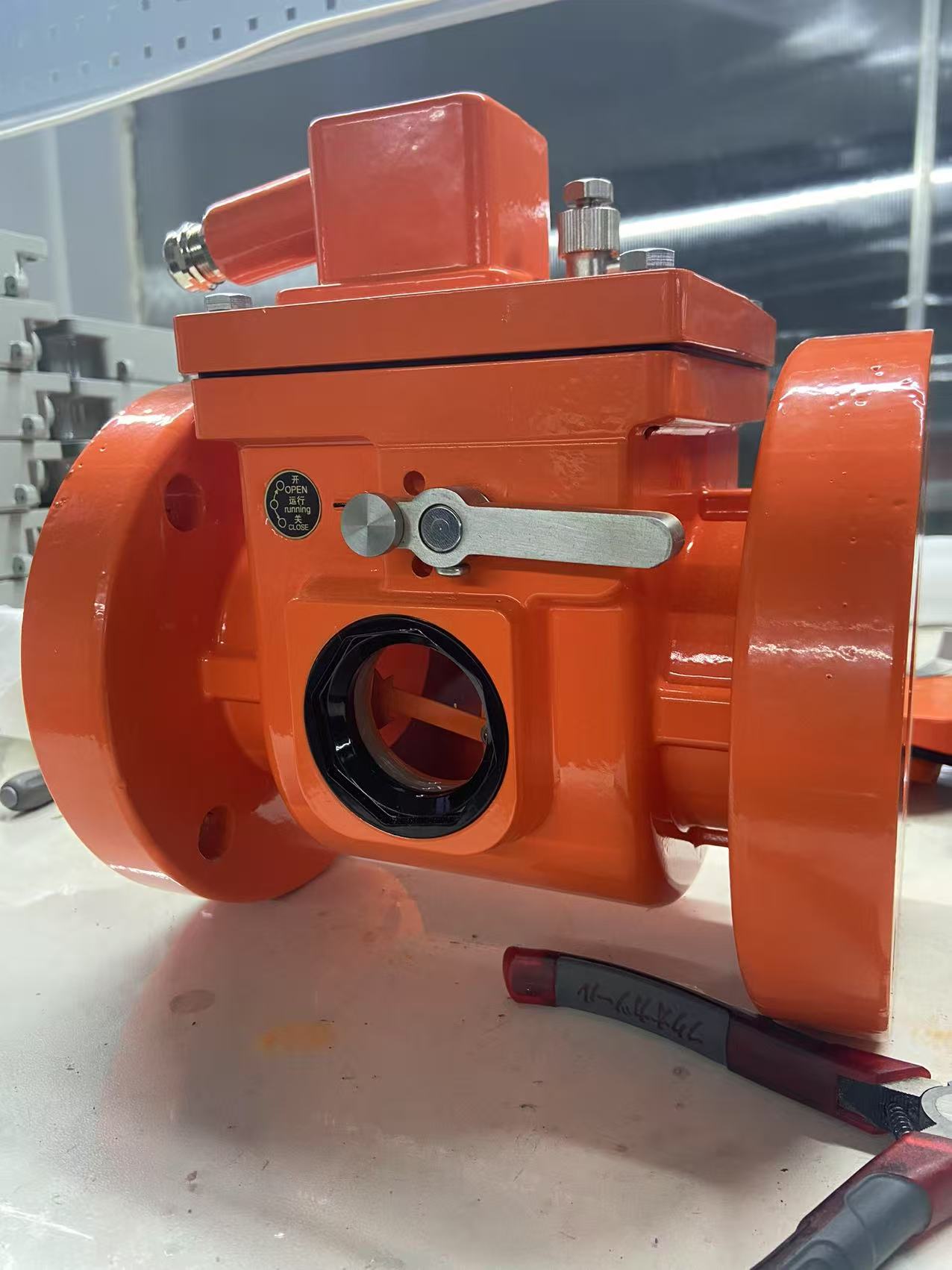

Начнем с основ. Поворотный затвор – это, по сути, вращающийся элемент, используемый для регулирования потока жидкости или газа. Он применяется в самых разных областях: от водоснабжения и канализации до нефтегазовой отрасли и химической промышленности. Его принцип действия прост: вращение диска с отверстиями перекрывает или пропускает поток. Но простая концепция скрывает в себе множество инженерных задач. Возьмем, к примеру, заслонки поворотных затворов для очистных сооружений. Они должны выдерживать агрессивные среды, не допускать засорения и обеспечивать надежное перекрытие, даже при значительных перепадах давления.

При проектировании таких заслонок нужно учитывать множество факторов: материал корпуса (часто это специальные марки стали или чугун), тип уплотнений (для предотвращения утечек), конструкцию диска (для равномерного распределения нагрузки и минимизации износа). Нельзя недооценивать роль точности изготовления – даже небольшая неровность поверхности может привести к заклиниванию или неравномерной работе затвора. Мы столкнулись с ситуацией, когда заказчик получил партию заслонок с незначительными отклонениями от проектных размеров, что впоследствии привело к необходимости их переработки и задержке всего проекта. Этот случай, к сожалению, не уникален.

Выбор материала – ключевой момент. Очевидно, что для работы с агрессивными средами нужны специальные сплавы. Мы часто используем нержавеющую сталь AISI 304 и AISI 316, а также чугун с соответствующей термообработкой. Но даже внутри этих марок есть различия, и выбор конкретного материала зависит от конкретных условий эксплуатации. Например, для работы с кислотами и щелочами может потребоваться использование специальных полимерных материалов или сплавов на основе никеля.

Что касается уплотнений, то здесь тоже есть много вариантов: резиновые прокладки, уплотнения из тефлона, керамические уплотнения. Каждый из них имеет свои преимущества и недостатки, и выбор зависит от температуры, давления и химического состава рабочей среды. Не стоит экономить на качественных уплотнениях – они напрямую влияют на надежность и долговечность заслонка.

Конструкция заслонка должна быть прочной и надежной, чтобы выдерживать большие нагрузки и не деформироваться под воздействием давления. Обычно заслонки изготавливаются из листов стали или чугуна, которые затем свариваются или соединяются болтами. Важно обеспечить качественную сварку или соединение, чтобы избежать протечек и дефектов. Также необходимо предусмотреть защиту от коррозии – например, путем нанесения специального покрытия или цинкования.

Один из распространенных вопросов – это конструкция поворотного механизма. Есть разные варианты: с использованием подшипников, с самосмазывающимися деталями, с гидравлическим приводом. Выбор зависит от требуемой скорости и точности управления заслонкой. Мы часто рекомендуем использование подшипников скольжения с тефлоновым покрытием – они обеспечивают надежную работу и не требуют сложного обслуживания.

Производство заслонок поворотных затворов – это не всегда гладкий процесс. Нам часто встречаются проблемы с точностью изготовления, качеством сварки, уплотнениями. Особенно сложно добиться высокой точности при изготовлении больших заслонок из толстых листов металла. Здесь необходим современный станочный парк и опытные специалисты.

Еще одна проблема – это контроль качества. Недостаточно просто проверить заслонку на наличие протечек. Нужно провести комплексное испытание, которое включает в себя проверку на прочность, герметичность, устойчивость к перепадам давления и температуру. Мы используем различные методы контроля качества, включая ультразвуковой контроль, рентгенографию и испытания на гидравлическом стенде.

Заметили несколько типичных ошибок: недостаточное внимание к деталям чертежей, использование некачественных материалов, неправильная сварка, некачественное уплотнение. Все это приводит к тому, что заслонки не соответствуют требованиям заказчика и быстро выходят из строя. Нельзя недооценивать важность предварительного проектирования и моделирования – это позволяет выявить и устранить потенциальные проблемы на ранней стадии.

Мы всегда стараемся проводить тщательный анализ требований заказчика и разрабатывать индивидуальные решения, которые отвечают всем необходимым параметрам. Это позволяет нам избежать многих проблем и обеспечить высокое качество продукции. Например, для одного из наших клиентов мы разработали специальную конструкцию заслонки для работы с очень вязкой жидкостью – это позволило значительно повысить ее надежность и долговечность.

Бывало, что заслонка после установки быстро выходила из строя из-за неправильного монтажа. Например, при установке неправильно выставлялись уплотнения, что приводило к протечкам и перегреву. Или при неправильном подключении к системе перепадам давления.

В таких случаях важно не только устранить неисправность, но и проанализировать причины ее возникновения, чтобы избежать подобных ситуаций в будущем. Мы всегда стараемся предоставлять нашим клиентам консультации по вопросам монтажа и эксплуатации заслонок, чтобы они могли правильно установить и настроить оборудование.

Недавно мы выполнили заказ на изготовление заслонок поворотных затворов для очистных сооружений. Заказчик требовал высокой надежности и долговечности, так как заслонки должны были работать в агрессивной среде без необходимости регулярного обслуживания. Мы использовали нержавеющую сталь AISI 316 для изготовления корпуса, уплотнения из тефлона и подшипники скольжения с тефлоновым покрытием. Также мы провели комплексное испытание заслонок на гидравлическом стенде, чтобы убедиться в их соответствии требованиям заказчика. Заслонки успешно эксплуатируются уже более года и не выявили никаких дефектов.

Этот пример показывает, что при правильном подходе к проектированию и изготовлению заслонок поворотных затворов можно обеспечить высокую надежность и долговечность оборудования. Главное – не экономить на качестве материалов и комплектующих и проводить тщательный контроль качества на всех этапах производства.

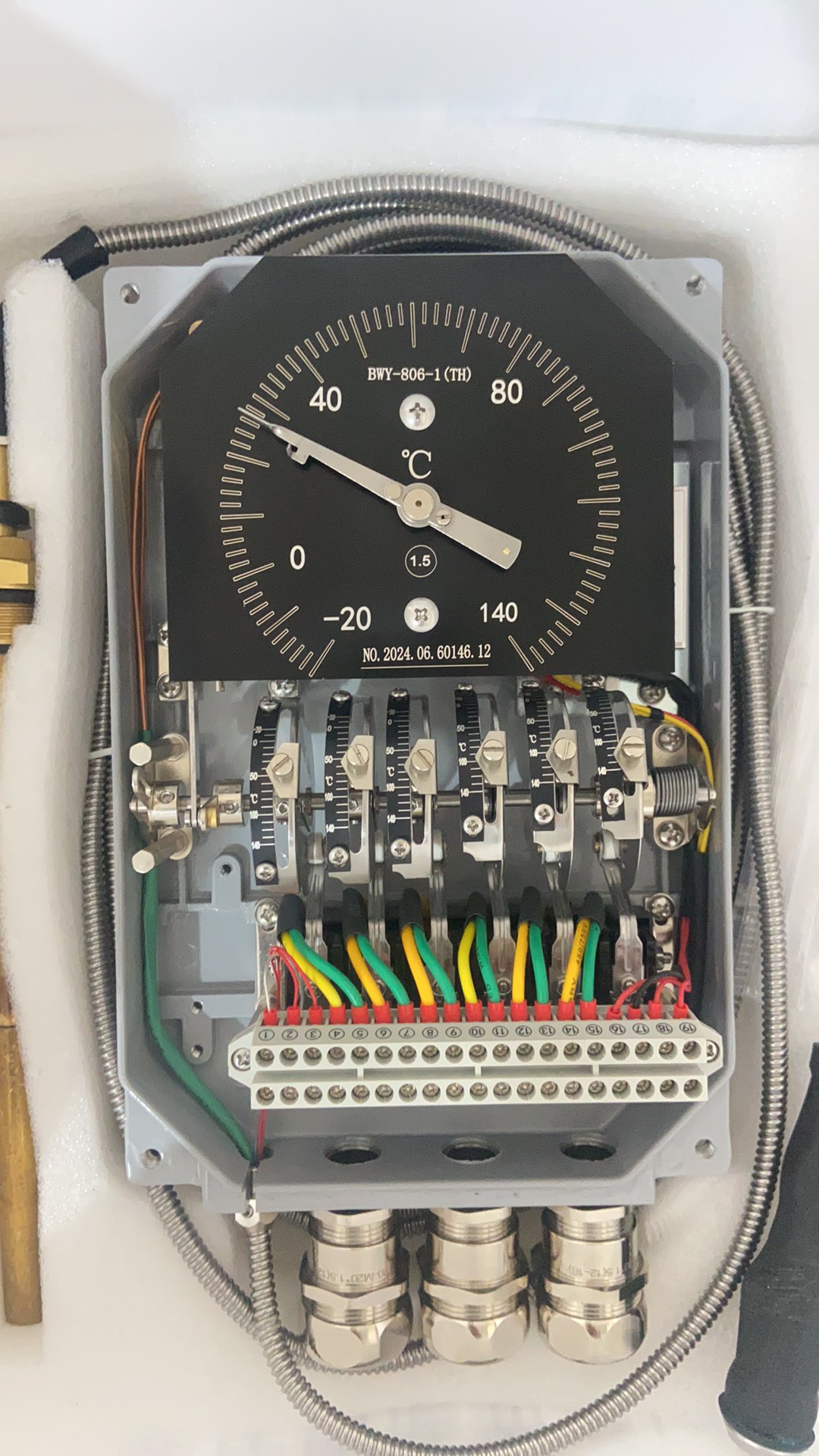

В настоящее время наблюдается тенденция к увеличению спроса на заслонки поворотных затворов с автоматическим управлением. Это связано с тем, что автоматизация позволяет повысить эффективность работы очистных сооружений и снизить затраты на обслуживание. Мы активно разрабатываем новые модели заслонок с использованием современных систем управления и датчиков.

Еще одним перспективным направлением является использование новых материалов и технологий. Например, мы изучаем возможность использования композитных материалов для изготовления корпуса заслонок – это позволит снизить их вес и повысить прочность. Также мы работаем над созданием заслонок с встроенными датчиками, которые позволяют контролировать состояние оборудования и своевременно выявлять неисправности.

Наш завод заслонок поворотных затворов постоянно развивается и внедряет новые технологии, чтобы удовлетворить растущие потребности рынка. Мы уверены, что сможем предложить нашим клиентам самые современные и надежные решения.