Заводы запорной арматуры – это не просто место, где собирают краны и клапаны. Начинал я свою карьеру в этой сфере с представления, что главное – это автоматизация всего и вся. Боты, датчики, ИИ для контроля открывания и закрывания... С тех пор прошло немало лет, и я понял, что все эти штуки важны, но они – лишь вершина айсберга. На самом деле, критически важным является человеческий фактор: качество металла, точность сборки, предвидение возможных проблем – вот что отличает действительно надежный завод от простого сборщика.

Процесс производства запорной арматуры, как правило, начинается с проектирования. И, если честно, здесь часто можно увидеть недочеты. Эскиз на бумаге – это одно, а реальное воплощение – совсем другое. Именно поэтому крайне важно проводить тщательное тестирование прототипов, желательно в условиях, максимально приближенных к реальным. Мы когда-то тратили кучу времени и денег на разработку нового клапана для системы охлаждения, основываясь на расчетах. В итоге выяснилось, что конструкция просто не выдерживает перепадов давления. Опыт был ценный, конечно, но можно было избежать подобных потерь, если бы изначально провели более серьезные испытания.

Дальше идет подготовка деталей – резка, штамповка, литье. Современное оборудование позволяет достичь высокой точности, но здесь важна квалификация рабочих и контроль качества. Ошибки на этом этапе могут привести к серьезным проблемам с герметичностью и долговечностью изделия. В нашей практике был случай с изготовлением корпуса для запорного клапана из нержавеющей стали. Небольшая деформация при литье привела к образованию микротрещин, которые со временем стали причиной утечек. Уроки были усвоены, теперь всегда уделяем повышенное внимание контролю качества литья.

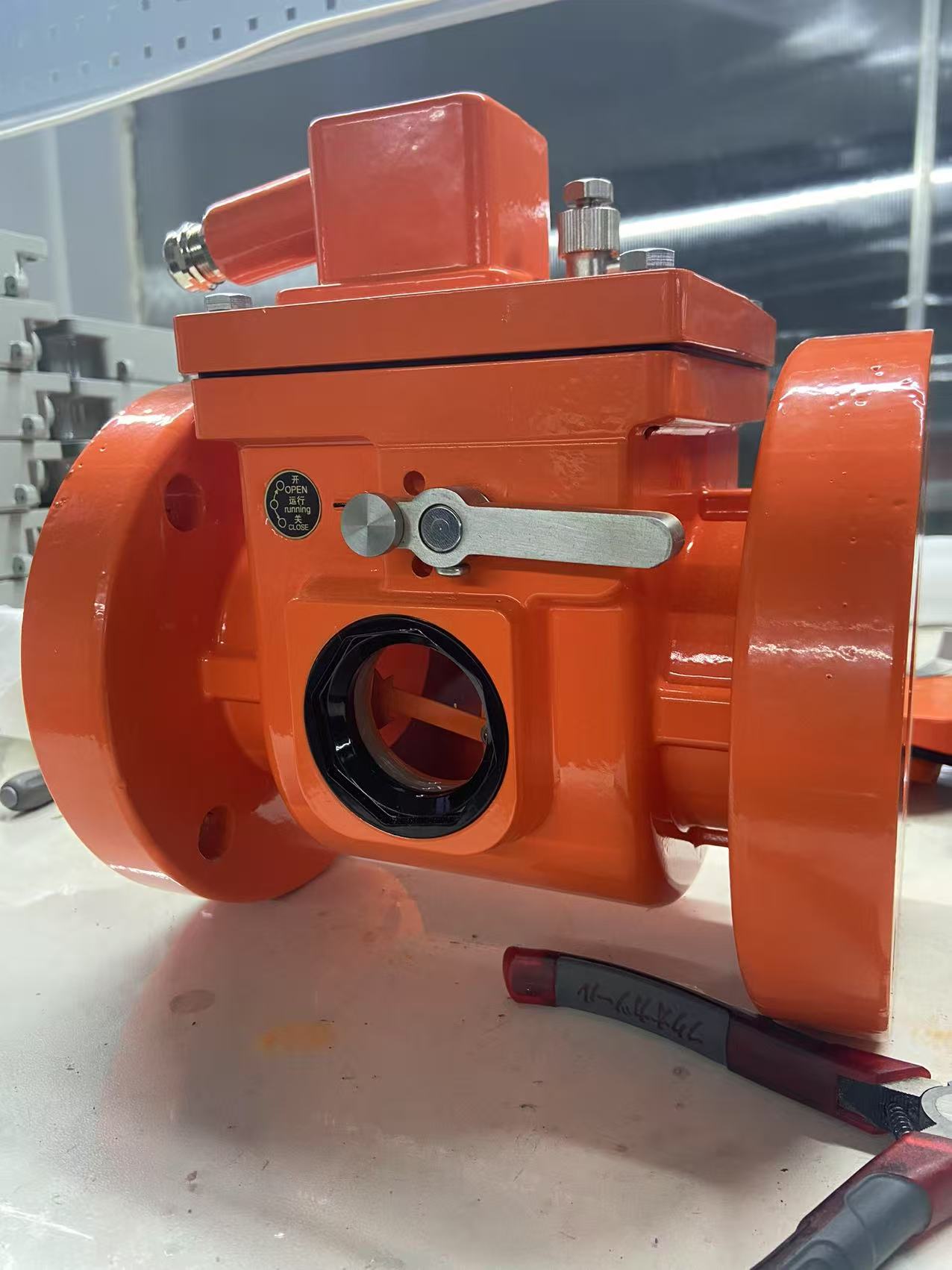

Затем идет сборка – монтаж различных элементов, проверка работоспособности, тестирование на герметичность и давление. Этот этап также требует высокой квалификации и внимания к деталям. Иногда даже небольшая ошибка при сборке может привести к серьезным последствиям, например, к выходу из строя всей системы. Мы используем современные методы контроля качества, включая ультразвуковую дефектоскопию и гидравлические испытания, чтобы минимизировать риски.

Контроль качества – это не просто формальность, это основа надежности запорной арматуры. На каждом этапе производства должны проводиться проверки, чтобы выявить и устранить возможные дефекты. Нельзя экономить на контроле качества, иначе в конечном итоге это обойдется дороже. Лучше потратить немного больше времени и ресурсов на контроль качества, чем потом разбираться с последствиями некачественного продукта.

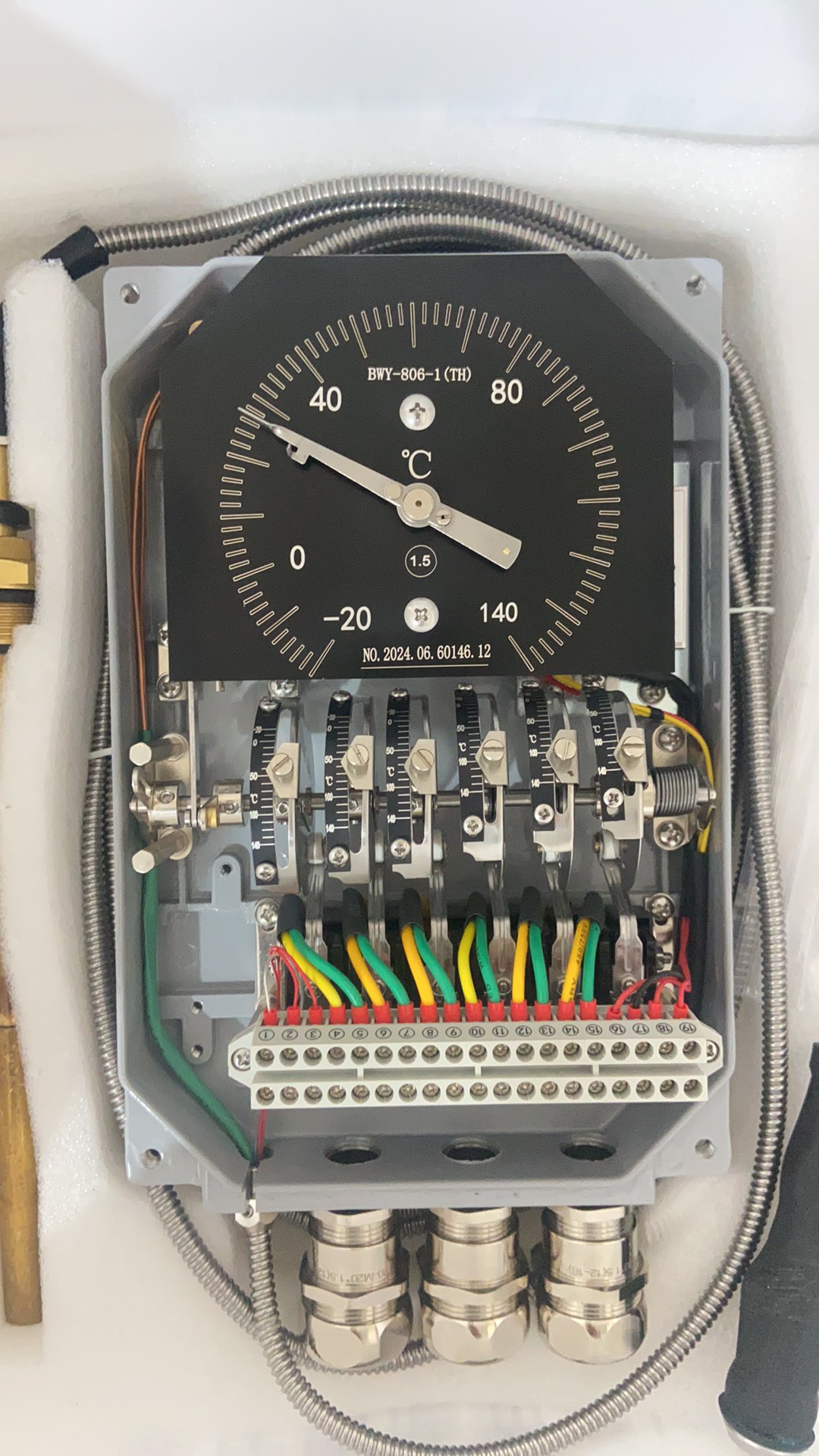

Мы в ООО Ляонин Цзыян Электрик уделяем особое внимание контролю качества. У нас действует система контроля качества, которая охватывает все этапы производства – от входного контроля сырья до выходного контроля готовой продукции. Мы используем современное оборудование и методы контроля качества, чтобы гарантировать, что наша продукция соответствует самым высоким стандартам.

Кстати, автоматизация контроля качества – это отдельная тема. С одной стороны, автоматизация позволяет повысить скорость и точность контроля, с другой стороны, она требует значительных инвестиций и квалифицированного персонала для обслуживания оборудования. Поэтому важно правильно оценивать целесообразность автоматизации контроля качества.

Выбор материала – это один из самых важных факторов, определяющих долговечность и надежность запорной арматуры. В зависимости от условий эксплуатации, выбирают различные материалы: углеродистую сталь, нержавеющую сталь, сплавы на основе меди и т.д. Каждый материал имеет свои преимущества и недостатки, и выбор материала должен основываться на конкретных требованиях к продукту.

Нельзя забывать о влиянии окружающей среды на выбор материала. Для работы в агрессивных средах, например, в химической промышленности, необходимо использовать специальные сплавы, устойчивые к коррозии. Также важно учитывать температуру и давление, при которых будет эксплуатироваться арматура. Например, для работы при высоких температурах необходимо использовать специальные сплавы, сохраняющие свои свойства при высоких температурах.

Иногда возникает соблазн использовать более дешевые материалы, чтобы снизить себестоимость продукции. Но это может привести к серьезным последствиям – выходу из строя арматуры, утечкам и даже авариям. Поэтому важно всегда отдавать предпочтение качественным материалам, даже если это немного увеличит себестоимость продукции.

В ООО Ляонин Цзыян Электрик мы сотрудничаем с проверенными поставщиками материалов, которые предоставляют сертификаты качества на всю продукцию. У нас есть опытные инженеры, которые помогают клиентам выбрать оптимальный материал для конкретных условий эксплуатации. Мы также проводим собственные испытания материалов, чтобы убедиться в их соответствии требованиям качества.

Мы сталкивались с разными проблемами при производстве запорной арматуры. Например, часто возникают проблемы с герметичностью соединений. Причин может быть несколько: неправильный выбор уплотнительных материалов, дефекты резьбы, некачественная сборка. Для решения этой проблемы мы используем современные уплотнительные материалы, проводим тщательный контроль качества резьбы и обучаем рабочих правильной сборке. Важно понимать, что не всегда можно избежать проблем, но всегда можно найти решение.

Другой распространенной проблемой является коррозия. Особенно актуальна эта проблема для арматуры, используемой в агрессивных средах. Для защиты от коррозии мы используем различные методы – покрытие цинком, хромированием, эпоксидными составами. Также важно правильно выбирать материал, устойчивый к коррозии.

Иногда возникают проблемы с надежностью запорного механизма. Это может быть связано с износом деталей, неправильной конструкцией или некачественным исполнением. Для решения этой проблемы мы используем современные технологии обработки металла, проводим тщательный контроль качества деталей и разрабатываем надежные конструкции.

Производство запорной арматуры постоянно развивается. Появляются новые материалы, новые технологии, новые требования к качеству и надежности продукции. Одной из перспективных тенденций является автоматизация производства. Автоматизация позволяет повысить скорость и точность производства, снизить затраты и повысить качество продукции. Мы видим большой потенциал в использовании роботизированных систем для выполнения различных операций – резки, штамповки, литья, сборки и контроля качества.

Другой перспективной тенденцией является использование цифровых технологий. Цифровые технологии позволяют создавать более сложные конструкции, проводить виртуальное моделирование и оптимизацию производственных процессов. Мы планируем внедрять цифровые технологии для проектирования и производства запорной арматуры. Это позволит нам создавать более надежные, долговечные и эффективные продукты.

И конечно же, не стоит забывать о важности устойчивого развития. Необходимо использовать экологически чистые материалы и технологии, снижать отходы производства и минимизировать воздействие на окружающую среду. ООО Ляонин Цзыян Электрик стремится к устойчивому развитию и внедряет экологически чистые технологии на своих предприятиях.