Заводы по производству фидерных вводов трансформаторов 110 кВ – тема, с которой мы сталкиваемся практически ежедневно. Поиски надежного поставщика, обсуждение технологий, поиск оптимального соотношения цена-качество… Но часто возникает ощущение, что информация разрознена, а реальное состояние дел сильно отличается от заявленного. Мы из ООО Ляонин Цзыян Электрик, и за несколько лет работы в этой сфере, накопили немало опыта. Хочу поделиться некоторыми мыслями, наблюдениями и, возможно, чуть-чуть опытом, который может быть полезен.

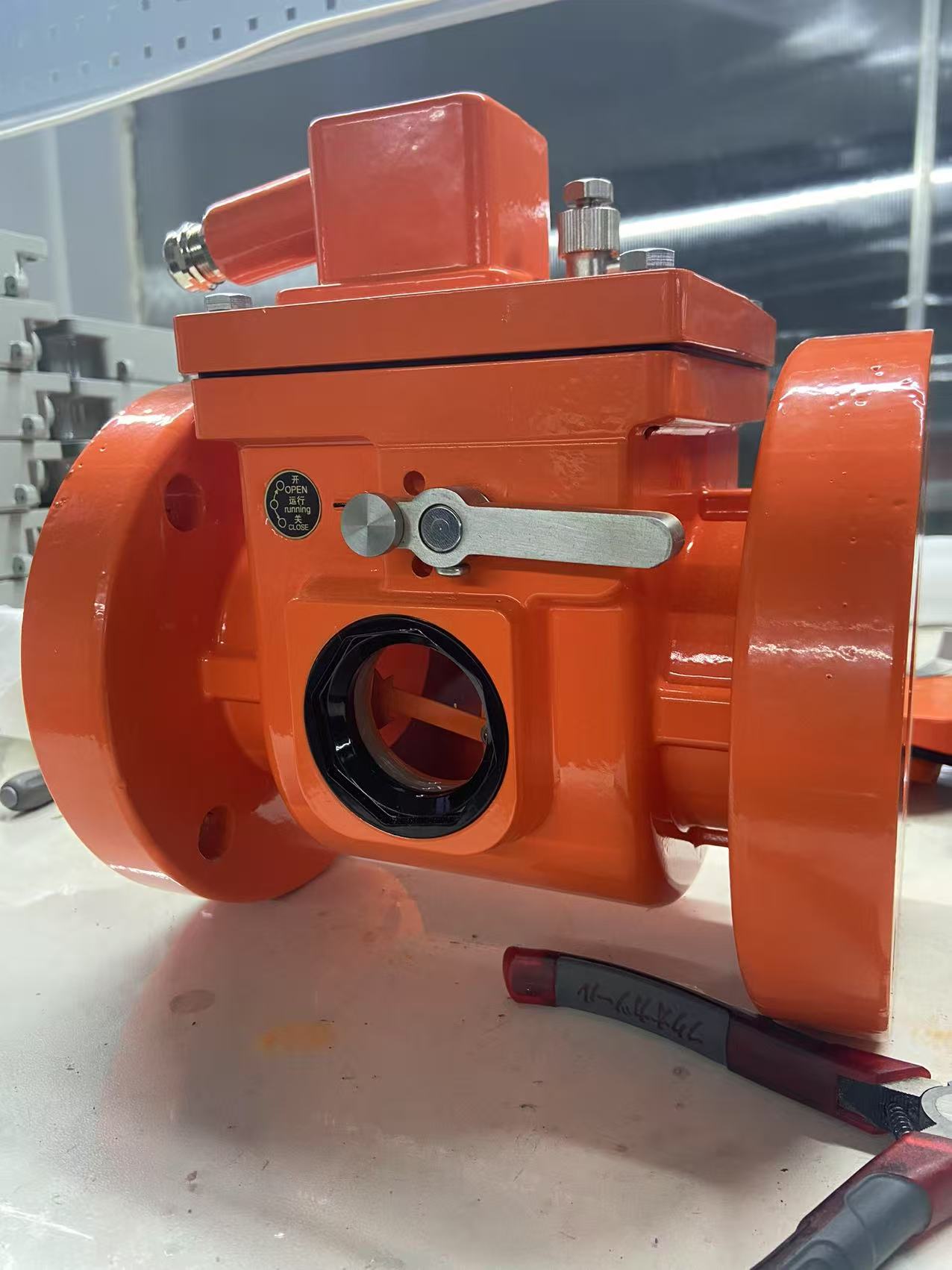

Начнем с базового. Производство фидерных вводов для 110 кВ – это, безусловно, не просто сборка отдельных элементов. Это сложный технологический процесс, требующий высокой квалификации персонала, строгого контроля качества на каждом этапе и использования современного оборудования. Нельзя недооценивать важность точности изготовления деталей, особенно тех, которые непосредственно участвуют в коммутации и защите. Мы, например, сталкивались с ситуацией, когда незначительная неточность в геометрии корпуса ввода привела к проблемам с теплоотводом и, как следствие, к снижению срока службы.

Одним из ключевых факторов является соответствие стандартам ГОСТ и другим нормативным документам. В 110 кВ ценой ошибки может быть серьезная авария, поэтому занижать требования к контролю качества просто недопустимо. При этом стоит учитывать, что требования могут варьироваться в зависимости от конкретного назначения ввода – для подстанции, для промышленного предприятия и т.д. Не все поставщики одинаково внимательны к этим нюансам.

Мы в ООО Ляонин Цзыян Электрик придерживаемся комплексного подхода к производству. Это начинается с проектирования, которое включает в себя разработку конструкторской документации, подбор материалов и расчет электрических параметров. Важно учитывать не только текущие требования, но и возможные будущие нагрузки и изменения в системе.

Далее следует процесс изготовления деталей: механическая обработка, штамповка, литье. Мы используем как собственное оборудование, так и сотрудничаем с проверенными поставщиками, что позволяет нам оперативно реагировать на изменения в спросе и поддерживать гибкость производства. Контроль качества осуществляется на каждом этапе, с использованием современных методов и приборов.

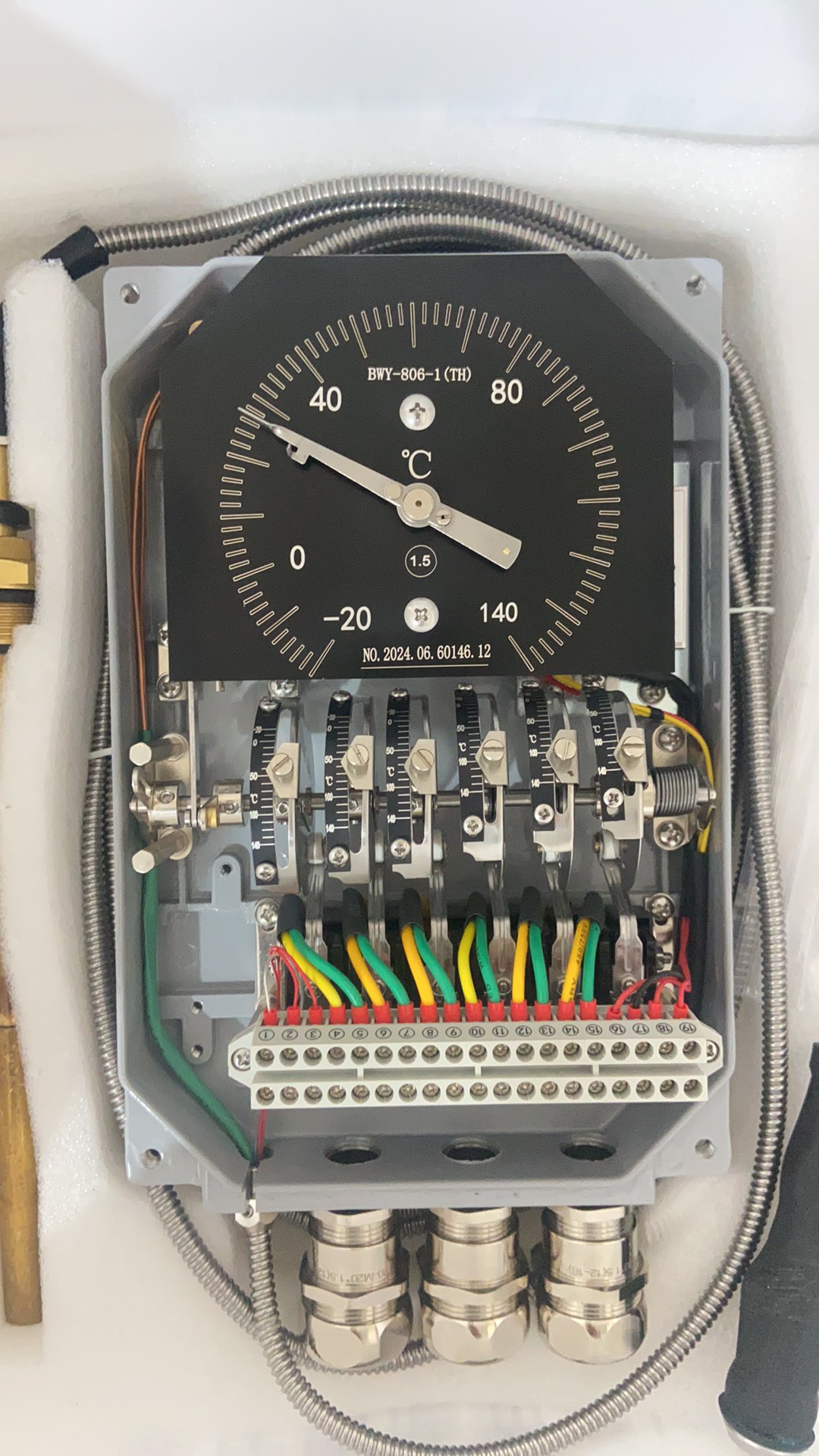

Завершающим этапом является сборка и испытания. Мы проводим комплексные испытания, которые включают в себя проверку электрических характеристик, механической прочности и герметичности. Только после успешного прохождения испытаний компонент готов к отгрузке.

Конечно, в процессе производства возникают различные проблемы. Одной из распространенных является дефицит квалифицированных кадров. Недостаток опытных инженеров и токарей может существенно замедлить производственный процесс и снизить качество продукции.

Еще одна проблема – это повышение цен на материалы и комплектующие. Это вынуждает нас постоянно оптимизировать затраты и искать альтернативные источники поставок. Важно находить баланс между ценой и качеством, не жертвуя надежностью и безопасностью.

Иногда возникают сложности с логистикой и транспортировкой готовой продукции, особенно при поставках в отдаленные регионы. Необходимо тщательно планировать логистические процессы, чтобы избежать задержек и повреждений.

Мы однажды столкнулись с проблемой, связанной с использованием некачественной стали для изготовления корпуса фидерного ввода. Это привело к появлению дефектов, которые затруднили монтаж и снизили надежность конструкции. Это был болезненный урок, который научил нас тщательно выбирать поставщиков материалов и проводить строгий контроль качества.

Еще один случай – это недооценка важности теплоотвода. Мы изготавливали ввод с недостаточной площадью охлаждения, что привело к перегреву и выходу из строя некоторых компонентов. С тех пор мы всегда уделяем особое внимание расчету тепловых режимов и используем эффективные системы охлаждения.

Мы считаем, что будущее производства будет связано с использованием новых технологий, таких как автоматизация, роботизация и цифровизация. Это позволит повысить эффективность производства, снизить затраты и улучшить качество продукции. Мы активно внедряем эти технологии в свою работу и планируем дальнейшее развитие в этом направлении.

Также важным трендом является повышение требований к экологичности и энергоэффективности продукции. Мы стремимся разрабатывать и производить компоненты, которые соответствуют этим требованиям, и вносим свой вклад в создание устойчивого будущего.

ООО Ляонин Цзыян Электрик постоянно развивается и совершенствуется, чтобы соответствовать самым высоким требованиям наших клиентов. Мы надеемся на долгосрочное сотрудничество и готовы предложить вам надежные и качественные решения для ваших энергетических проектов. Вы можете ознакомиться с более подробной информацией на нашем сайте: https://www.ziyangelectric.ru.

Для обеспечения высокого уровня качества продукции, мы активно используем современные методы контроля. Это включает в себя ультразвуковой контроль, рентгеновский контроль, контроль химического состава и другие методы.

Также, мы используем специализированное оборудование для измерения электрических параметров и механических характеристик.

Каждый компонент проходит тщательную проверку на соответствие требованиям.

Мы планируем расширять ассортимент продукции, разрабатывать новые решения и внедрять инновационные технологии.

Также, мы планируем развивать сотрудничество с зарубежными партнерами.

Наша цель – стать лидером в производстве компонентов для трансформаторов.