В последнее время наблюдается повышенный интерес к теме заводы по производству трансформаторных вводов. Многие, особенно начинающие, воспринимают это как достаточно простое дело – собрать компоненты и собрать всё вместе. И, конечно, это упрощение. На деле, это гораздо более сложный процесс, где качество каждой детали, точность сборки и квалификация персонала играют решающую роль. Хочу поделиться опытом, накопленным за несколько лет работы в этой сфере, и рассказать о тех нюансах, которые часто упускают из виду.

Производство трансформаторных вводных устройств (ТИУ) – это комплексный процесс, начинающийся с проектирования и заканчивающийся тестированием готового изделия. Это не просто сборка, а инженерный подход, требующий глубокого понимания электрических схем, нормативных требований и стандартов безопасности. Мы сталкивались с ситуациями, когда из-за незначительных ошибок на этапе проектирования приходилось переделывать всю партию. Важно сразу правильно определить требования к мощности, напряжению, защите и другим параметрам. Нельзя недооценивать роль предварительных расчетов и моделирования.

Сначала разрабатывается проект, затем закупаются комплектующие – от трансформаторов и выключателей до шин и изоляторов. Далее идет сборка, проверка качества, испытания и упаковка. Каждая стадия требует строгого контроля и соблюдения технологических процессов. Часто возникает вопрос: что выгоднее – производить ТИУ 'под заказ' или выпускать стандартные модели? Оба варианта имеют свои плюсы и минусы, и выбор зависит от специфики бизнеса и целевой аудитории.

Одной из основных проблем, с которыми сталкиваются многие производители, – это обеспечение стабильных поставок качественных комплектующих. В последнее время наблюдается дефицит некоторых компонентов, что приводит к задержкам в производстве и увеличению затрат. Наше предприятие, ООО Ляонин Цзыян Электрик, в силу своего географического положения и налаженных связей с поставщиками, старается минимизировать эти риски. Мы работаем с несколькими поставщиками каждого компонента, что позволяет нам оперативно реагировать на изменения на рынке.

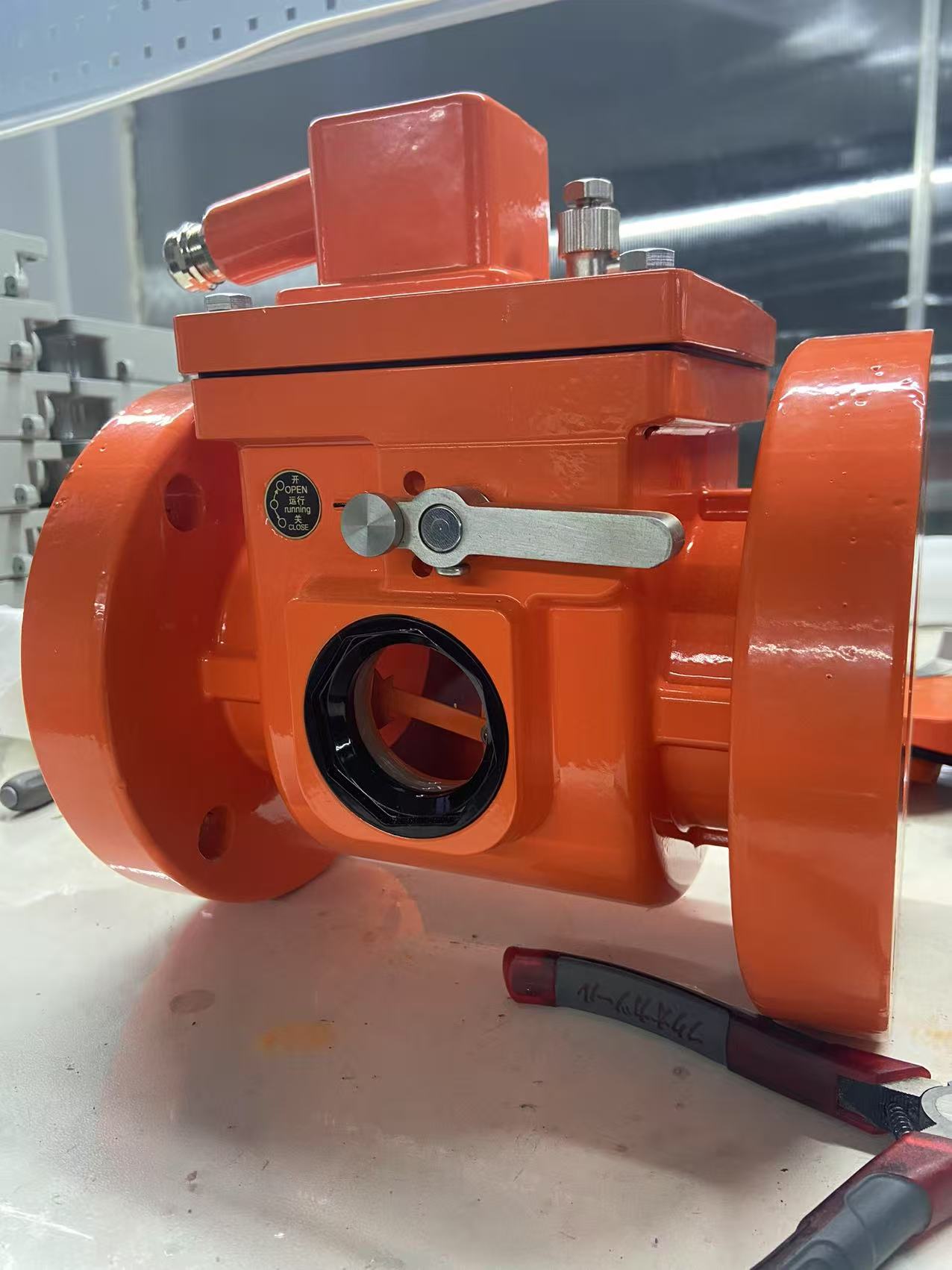

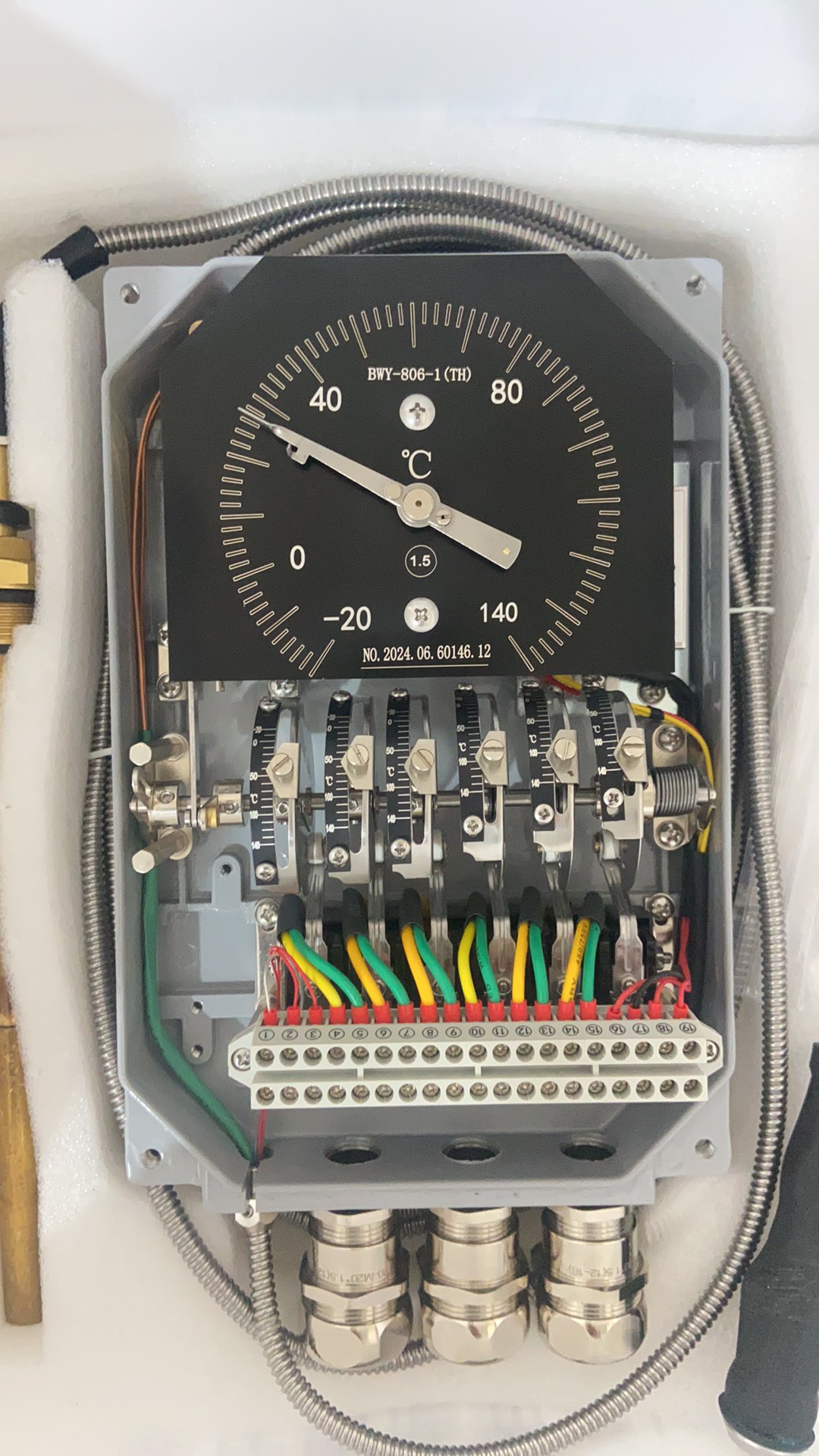

Процесс сборки трансформаторных вводно-распределительных устройств требует высокой квалификации персонала и использования специализированного оборудования. Особенно важна точность монтажа электрических соединений, чтобы избежать коротких замыканий и других аварийных ситуаций. Мы используем современные методы контроля качества, такие как визуальный осмотр, измерения сопротивления изоляции и испытания на прочность.

Полностью автоматизированное производство ТИУ возможно, но часто нецелесообразно, особенно для небольших серий. В большинстве случаев используется сочетание автоматизированных и ручных операций. Автоматизированные линии используются для выполнения повторяющихся операций, таких как монтаж шин и изоляторов, а ручной труд – для более сложных задач, требующих высокой точности и аккуратности. Автоматизация, конечно, повышает производительность, но требует значительных инвестиций и квалифицированного персонала для обслуживания оборудования.

Контроль качества должен осуществляться на всех этапах производства – от входного контроля комплектующих до финального тестирования готового изделия. Нельзя полагаться только на конечный результат. Важно выявлять дефекты на ранних стадиях, чтобы избежать дорогостоящих переделок. Мы применяем систему контроля качества, основанную на статистических методах, что позволяет нам выявлять и устранять причины дефектов.

В процессе производства ТВУ допускают различные ошибки, которые могут привести к серьезным последствиям. Например, неправильный выбор трансформатора по параметрам, некачественный монтаж электрических соединений, использование несертифицированных компонентов. Также часто встречаются ошибки в проектировании, которые приводят к необходимости переделки всей конструкции. Мы стараемся избегать этих ошибок, используя современные методы проектирования и контроля качества.

Одним из самых распространенных факторов, приводящих к ошибкам в производстве ТИУ, является недостаточная квалификация персонала. Необходимо постоянно повышать квалификацию сотрудников, проводить тренинги и инструктажи. Важно, чтобы персонал был хорошо знаком с технической документацией и понимал требования безопасности.

Производство ТИУ должно соответствовать требованиям нормативных документов и стандартов безопасности. Необходимо учитывать все требования, касающиеся электрической безопасности, пожарной безопасности и защиты окружающей среды. Игнорирование этих требований может привести к серьезным последствиям, включая штрафы и судебные иски. Соблюдение этих норм – это основа нашей работы.

За время работы мы накопили большой опыт в производстве трансформаторных вводно-распределительных устройств. Были и успешные проекты, и неудачные. Например, один из проектов был срыт из-за задержки поставок шин. В другой раз мы допустили ошибку в расчете мощности трансформатора, что привело к переделке всей конструкции. Но каждый случай – это ценный опыт, который помогает нам совершенствовать наши процессы и избегать ошибок в будущем.

Нашим успехом я считаю комплексный подход к производству – от проектирования до тестирования готового изделия. Мы уделяем большое внимание качеству комплектующих, квалификации персонала и соблюдению нормативных требований. Также важно поддерживать тесные отношения с клиентами, чтобы понимать их потребности и предлагать оптимальные решения.

Мы постоянно совершенствуем наши процессы, внедряем новые технологии и повышаем квалификацию персонала. Мы также используем систему управления качеством, основанную на международных стандартах. Важно не останавливаться на достигнутом и постоянно стремиться к улучшению.

В заключение хотелось бы отметить, что производство трансформаторных вводных устройств – это сложная и ответственная задача, требующая профессионального подхода и глубоких знаний. Мы, как компания ООО Ляонин Цзыян Электрик, стремимся быть надежным поставщиком качественной продукции и услуг для наших клиентов.