Все часто говорят о качестве и надежности, но редко углубляются в детали производства металлических корпусов трансформаторов. Полагаю, многие думают, что это относительно простая задача, требующая лишь сварки и сборки. На деле же – это комплекс инженерных решений, где брак может привести к серьезным последствиям. Опыт работы в этой сфере убедил меня, что понимание тонкостей производства критически важно.

Производство металлических корпусов трансформаторов проходит несколько ключевых этапов: проектирование, выбор материалов, резка, штамповка, сварка, покраска и сборка. Проектирование, разумеется, – основа всего. Но часто, даже при наличии хорошего проекта, возникают проблемы на этапе исполнения. Наиболее распространенные ошибки – это неправильный выбор стали (неустойчивость к коррозии, недостаточная прочность), некачественная сварка (трещины, дефекты шва), неровная покраска (уязвимость к внешним воздействиям). Иногда, увы, экономия на материалах или трудозатратах приводит к печальным последствиям – корпуса быстро теряют свой внешний вид и, что гораздо хуже, начинают разрушаться.

Я помню один случай, когда мы получили заказ на изготовление корпуса для трансформатора, предназначенного для работы в агрессивной морской среде. Заказчик требовал низкую цену, и наши специалисты, чтобы сэкономить, предложили использовать сталь попроще. Результат был предсказуем: корпус начал ржаветь уже через несколько месяцев, что привело к преждевременному выходу трансформатора из строя. Это, конечно, дорогостоящая ошибка, с которой приходится считаться.

Выбор стали – это не просто вопрос цены. Необходимо учитывать множество факторов: состав, механические свойства, устойчивость к коррозии, термическую стойкость. Для корпусов трансформаторов, работающих в сложных условиях, часто применяют специальные марки стали с повышенной коррозионной стойкостью или покрывают корпуса защитными составами. Важно, чтобы материал соответствовал требованиям нормативных документов (ГОСТ, IEC) и спецификациям заказчика.

Мы в ООО Ляонин Цзыян Электрик (https://www.ziyangelectric.ru) строго следим за качеством используемых материалов. Мы сотрудничаем с проверенными поставщиками и проводим входной контроль каждой партии стали. Иначе просто не обойтись. От этого напрямую зависит срок службы готового изделия.

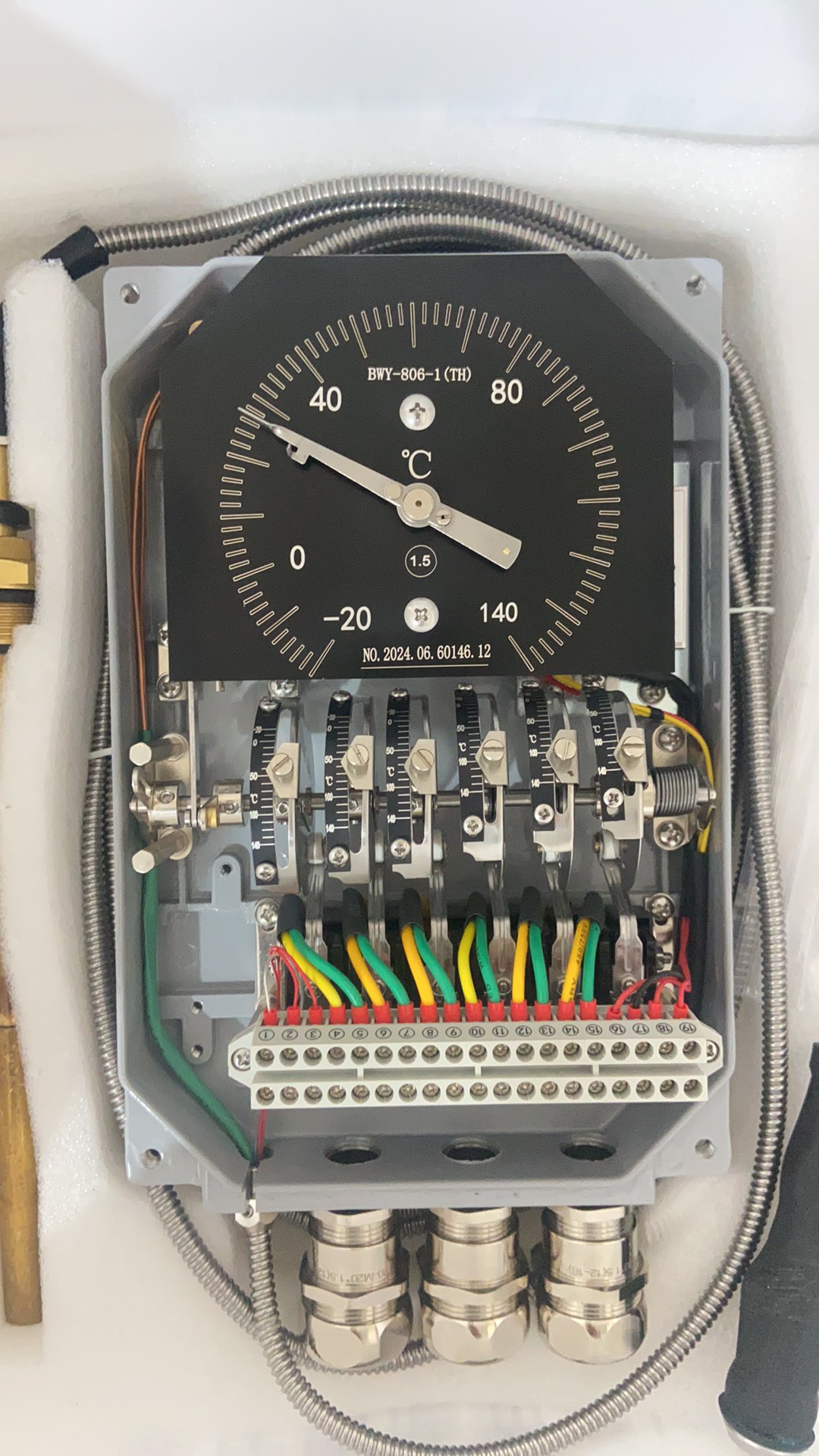

Современное производство металлических корпусов трансформаторов немыслимо без использования современных технологий и оборудования. Это лазерная резка, плазменная резка, штамповка, роботизированная сварка, автоматическая покраска. Эти технологии позволяют повысить точность изготовления, снизить трудозатраты и улучшить качество продукции. Роботизированная сварка, например, обеспечивает более равномерную и прочную сварку по сравнению с ручной сваркой.

Наша компания инвестировала в современное оборудование, включая станки с числовым программным управлением (ЧПУ) и роботизированные комплексы. Это позволило нам значительно увеличить объемы производства и повысить качество продукции. Наших производственные помещения занимают 2800 квадратных метров и оснащены современным оборудованием, соответствующим высоким стандартам.

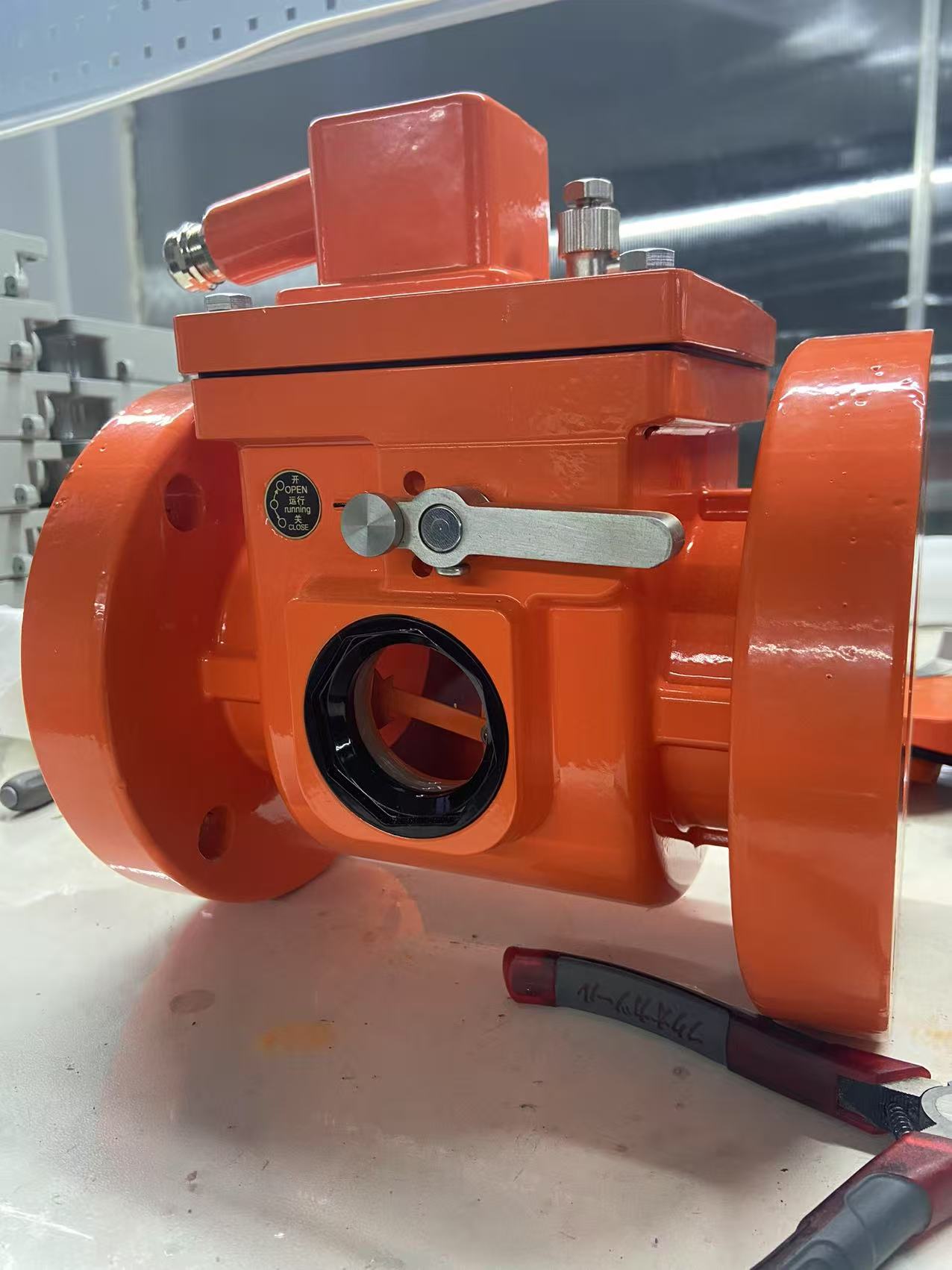

Покраска – это не просто эстетическая функция. Она также выполняет защитную функцию, предотвращая коррозию корпуса. Для защиты от коррозии используют различные методы: порошковая покраска, гальваническое покрытие, эпоксидные покрытия. Выбор метода покраски зависит от условий эксплуатации трансформатора и требований заказчика. Важно, чтобы покрытие было равномерным, устойчивым к механическим повреждениям и воздействию агрессивных сред. Иногда даже используют специальные антикоррозионные составы, которые наносятся перед покраской.

В ООО Ляонин Цзыян Электрик мы используем порошковую покраску, которая обеспечивает более долговечное и равномерное покрытие по сравнению с традиционными методами покраски. Мы тщательно контролируем процесс покраски и используем только качественные краски и лаки.

Как и в любом производстве, при масштабировании производства металлических корпусов трансформаторов возникают свои специфические проблемы. Например, обеспечение стабильного качества продукции при увеличении объемов производства. Необходимо внедрять системы контроля качества на каждом этапе производства, от входного контроля материалов до выходного контроля готовой продукции. Также важно обеспечивать квалификацию персонала и проводить регулярное обучение. Иначе, как и в случае с использованием некачественной стали, быстро начнется 'капля в море'.

Мы постоянно работаем над улучшением системы контроля качества и повышением квалификации персонала. Мы используем различные методы контроля качества, включая визуальный осмотр, ультразвуковой контроль, рентгеновский контроль. Мы также проводим регулярные аудиты производства и выявляем потенциальные проблемы. По сути, мы постоянно ищем способы сделать лучше, надежнее и эффективнее.

Производство металлических корпусов трансформаторов – это сложный и ответственный процесс, требующий высокого уровня квалификации специалистов и использования современного оборудования. Нельзя экономить на качестве материалов и трудозатратах, иначе это может привести к серьезным последствиям. Постоянный контроль качества, внедрение современных технологий и обучение персонала – залог успешного производства надежных и долговечных корпусов.