Заводы по производству корпусов трансформаторов – тема, которая часто вызывает недопонимание. Многие считают, что это достаточно простой процесс, требующий минимальных инвестиций и специфического оборудования. На деле же, это комплексная задача, требующая глубокого понимания материалов, технологий и, что немаловажно, требований безопасности. Имею некоторый опыт работы в этой сфере, и скажу, что здесь как и в любом другом производственном сегменте, 'просто так' не получается. Простое производство корпуса – это только верхушка айсберга, а вот надежность, долговечность и соответствие требованиям заказчика – вот реальная сложность.

Начнем с самого начала. Обычно процесс начинается с выбора материала. Наиболее распространенные варианты – сталь (обычно листовая), алюминиевые сплавы, и, реже, композитные материалы. Выбор материала напрямую влияет на стоимость, вес и эксплуатационные характеристики готового изделия. Сталь, конечно, прочнее и надежнее, но тяжелее. Алюминий – легче, но требует более сложной технологии сварки и обработки. Вот, например, недавно столкнулись с задачей изготовления корпуса для трансформатора, предназначенного для использования в условиях высокой сейсмической активности. После длительных обсуждений решили использовать сталь с повышенной прочностью на изгиб, и это решение оказалось верным. Но пришлось пересмотреть весь технологический процесс и добавить дополнительные этапы контроля качества.

Следующий этап – резка и штамповка. Здесь важна точность и минимальный выход брака. Современные предприятия используют автоматизированные линии, которые позволяют снизить затраты и повысить производительность. Однако, автоматизация не решает всех проблем. Всегда есть необходимость в контроле качества, особенно на этапе сварки. Некачественная сварка – это прямой путь к разрушению корпуса. Мы однажды потеряли крупный заказ из-за несоблюдения стандартов сварки. Это был очень болезненный урок.

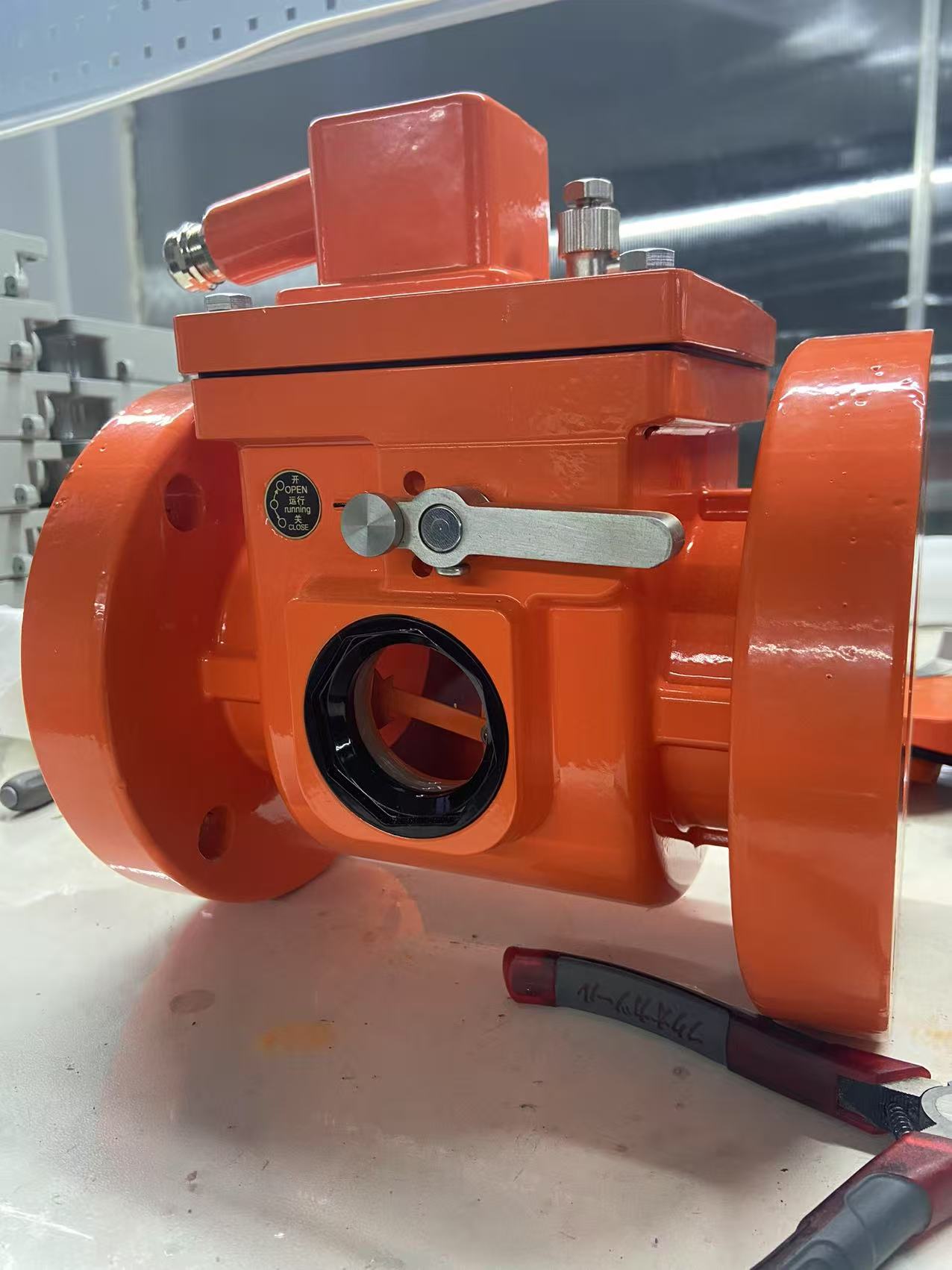

Затем – сборка, сварка и покраска. Этапы, требующие высокой квалификации рабочих и строгого соблюдения технологических инструкций. Особенно важно обеспечить герметичность корпуса. Загрязнения и влага могут привести к коррозии и выходу трансформатора из строя. Поэтому, на этом этапе используются специальные покрытия и герметики. Мы работаем с несколькими поставщиками красок, и каждый из них имеет свои особенности. Выбор краски зависит от условий эксплуатации трансформатора и требований заказчика. А вот с покрытием, устойчивым к ультрафиолету, у нас однажды была проблема – краска быстро выцветала, что потребовало дополнительной обработки и, как следствие, увеличения стоимости.

В последние годы все большую роль играют экологические требования. Производство корпусов трансформаторов должно соответствовать современным стандартам экологической безопасности. Это означает использование экологически чистых материалов и технологий, а также утилизацию отходов производства. Это, безусловно, увеличивает затраты, но это неизбежный тренд.

Еще одна проблема – дефицит квалифицированных кадров. Не хватает опытных сварщиков, токарей, и других специалистов. Это вынуждает компании инвестировать в обучение и повышение квалификации персонала. Мы, например, регулярно проводим тренинги для наших сотрудников по новым технологиям и стандартам качества. А еще активно сотрудничаем с профильными учебными заведениями.

И, конечно, не стоит забывать о конкуренции. Рынок корпусов для трансформаторов становится все более насыщенным. Чтобы выжить и преуспеть, компания должна постоянно совершенствовать свои технологии, снижать затраты и повышать качество продукции. Мы стараемся делать это, внедряя новые методы управления производством и используя передовые технологии.

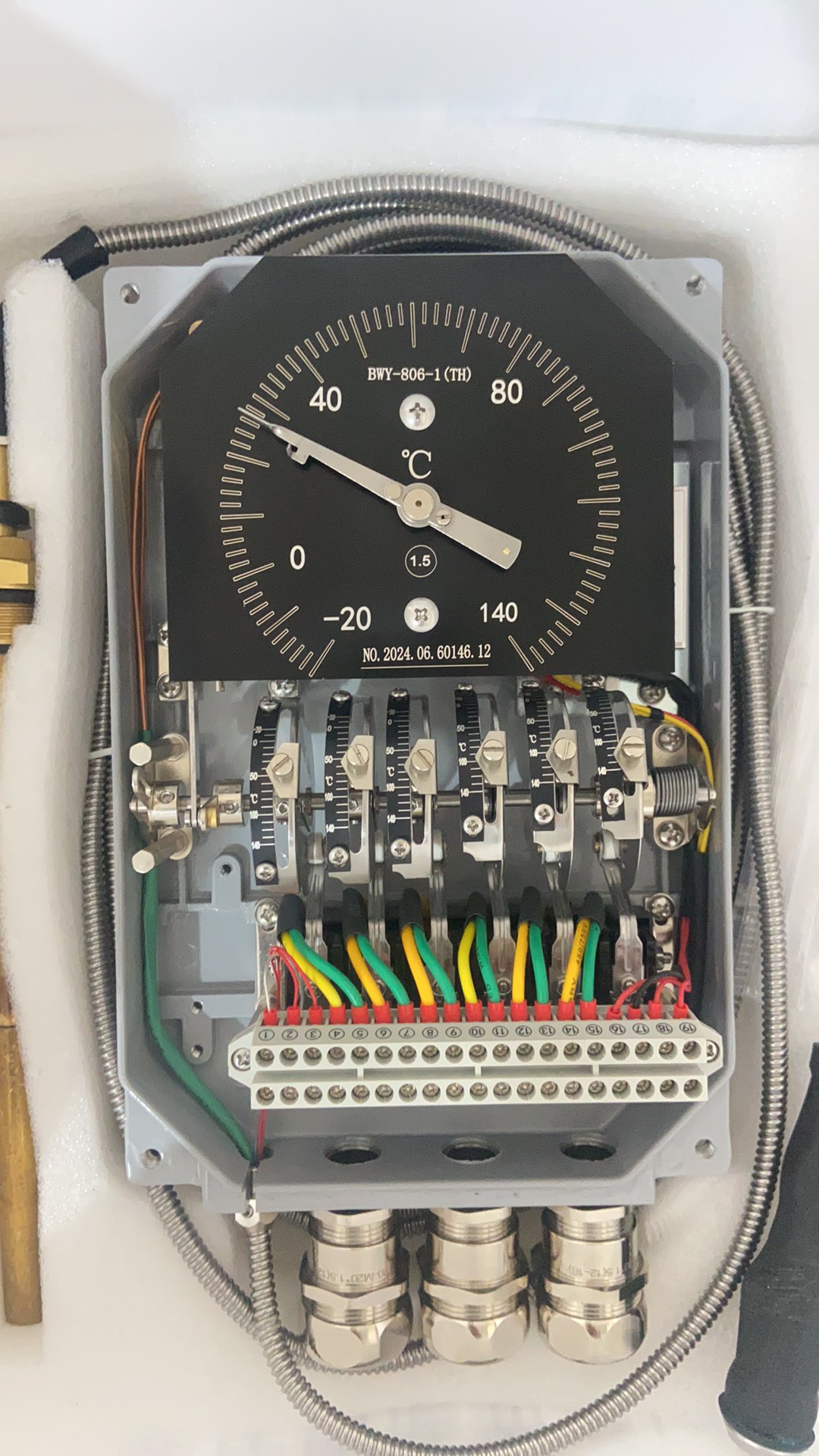

Контроль качества – это не просто проверка готовой продукции. Это непрерывный процесс, который начинается с выбора материала и заканчивается отгрузкой готового изделия. На каждом этапе производственного процесса проводятся проверки, чтобы выявить и устранить возможные дефекты. Мы используем различные методы контроля, включая визуальный осмотр, ультразвуковой контроль, рентгенографию, и другие. И, конечно, ведем строгий учет всех дефектов и причин их возникновения, чтобы предотвратить их повторение в будущем.

Корпуса для трансформаторов разных типов имеют разные требования. Например, для силовых трансформаторов предъявляются более строгие требования к прочности и теплоотводу, чем для распределительных трансформаторов. Для трансформаторов, устанавливаемых в агрессивных средах, требуется специальная защита от коррозии. И, конечно, необходимо учитывать требования пожарной безопасности.

ООО Ляонин Цзыян Электрик, основанная в 2021 году в городе Шэньян провинции Ляонин, стремится предложить рынку надежные и качественные корпуса для трансформаторов. Учитывая современную специфику рынка, компания использует современные производственные мощности, оснащенные передовым оборудованием, и строго соблюдает стандарты качества. Компания уделяет особое внимание выбору материалов и технологиям обработки, а также обеспечивает квалифицированный персонал. Благодаря грамотному подходу к производству и постоянному совершенствованию, ООО Ляонин Цзыян Электрик наладила успешное сотрудничество с различными предприятиями, нуждающимися в надежных корпусах для трансформаторов.

В будущем можно ожидать дальнейшей автоматизации производственных процессов, внедрения новых материалов и технологий, а также усиления контроля качества. Особое внимание будет уделяться экологической безопасности и энергоэффективности. Мы, как и другие компании, работающие в этой сфере, стараемся быть в курсе всех последних тенденций и внедрять их в свою деятельность. Это позволяет нам оставаться конкурентоспособными и предлагать нашим клиентам лучшие решения.

В заключение хочу сказать, что производство корпусов для трансформаторов – это сложный и ответственный процесс, требующий знаний, опыта и постоянного совершенствования. Но если подходить к делу серьезно, то можно добиться отличных результатов и обеспечить надежную и долговечную защиту трансформатора.